2020年は桜の開花時期が劇的に早まる予想であるという。気候変動が人類にとっての明らかな脅威になっていると感じる。クリーンエネルギーに対する人々の関心は世界中に広がっているようであるが、日本国内での議論は盛り上がりに欠けるように見える。

再生可能エネルギーの発電には太陽光、風力、バイオマスなどいろいろな方法があるが、日本における水力発電を除いた再生可能エネルギーの割合は海外先進諸国との比較ではかなり見劣りする印象である。政治家、企業人、学識者の発言とその報道にはSDGs(持続可能な開発目標)、ESG(環境、社会、企業統治)などのいかにも"輸入された感"のある言葉が躍っているが、要するに「この状態を続けていたら大変なことになりますよ」ということなのだと思う。昨年から今年にかけての気候の変化はさすがに鈍感な日本人にも危機感を身近に感じさせるレベルになっているのではないだろうか? 今回は再生可能エネルギーについて私自身の経験から考えてみようと思う。

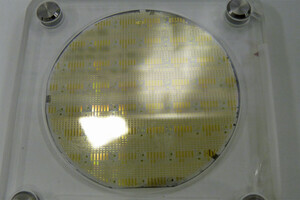

太陽光ウェハについての経験

2011年に起こった東日本大震災から早9年を迎えようとしているが、現在でもその爪痕は深く残っている。その日、私は海外出張で日本におらず、その恐怖を実際体験していないが、出張先のテレビの報道を見た時には我を失った記憶がある。

津波被害の映像は自然の持つ巨大なエネルギーの逆流に対抗する術を持たない人間の無力さを見せつけられた。それと同時に原子力発電所の被害に伴う放射能汚染の恐怖は、自然界に存在する原子力という力を開放してしまった人間とそのエネルギーの制御をできない人間の矛盾と浅はかさを見せつけられた気がした。私は何かに突き動かされるように自分で何らかの行動を起こしたいと思った。ちょうどそのころ私は半導体ウェハの会社に勤務していて、それまでのAMDでの半導体デバイスの経験から半導体材料の世界に足を踏み入れ始めた時期だった。

シリコン半導体による太陽光発電について知るようになったのはこの時期である。半導体デバイスの製造に使用されるシリコン材料は"半導体グレードシリコン"と呼ばれ、その純度は99.999999999%(11N)という驚異的なレベルであるが、太陽光パネルに使用されるものは6N~7N(99.9999%~99.99999%)レベルでこれらは"ソーラーグレード"と呼ばれている。

同じシリコン材料から製造されるので半導体ウェハメーカーは半導体と太陽光と両方のビジネスを展開する例が多い。しかしシリコン材料を基にするこの2つのビジネスの大きな違いは、半導体デバイスは基本的にシリコンウェハを基板としてその上に微細加工技術を駆使したコンピューター回路を焼き付けて付加価値を生むのに対し、太陽光パネルの場合はシリコン材料の特性を生かしていかに低価格で作るかが価値の源泉である点にある。というのも再生可能エネルギーに期待される要件は、Grid Parity(既存のエネルギー価格と同等以上)であるからだ。

原材料のポリシリコンから太陽光パネル(モジュール)が出来上がるまでの変化の過程を下記に示す。

- ポリシリコン

- インゴット

- ウェハ

- セル

- モジュール

これらのプロセスでは下記のような要件が重要となる。 * ポリシリコンからインゴットを製造する際には156mm角あるいは125mm角の角柱を製造するがこの製造過程で余った"切り残し"はもう一度溶かして再利用される。 * 低価格化のために徹底的な無駄の省略をする、例えばインゴットからウェハを切り出す際にどれだけ薄く切るかが重要となる。食パンを例にとれば、同じ"一斤"から4-8枚のスライスができる。食パンの場合、これは買う側の好き好きの問題であるが、太陽光ウェハでは8枚切りの薄いスライスの方が同じインゴットから切り出せる枚数が稼げるので圧倒的に有利である(1枚の強度が保証されればの話であるが)。このスライスには人工ダイヤを表面につけた"ワイヤー切断"が主流である。それによって切り出されるウェハの厚さは4分の1ミリ以下である。 * 太陽光のエネルギーを電気に変える「変換効率」をいかに高めるかが重要となるのでシリコン材料の特性だけでなく、「セル」、「モジュール」の構造には各社が独自開発の技術を持っている。

半導体デバイスの派手さはないが、ソーラーグレードのシリコン製品と言えどもいろいろな技術的工夫がなされているのである。

太陽光ビジネスの経験

一口に「太陽光ビジネス」と言ってもその局面によってまったく別のノウハウが要求される。「太陽光ビジネス」は大別して下記のような2種類のまったく異なったビジネスで成り立っている。

- Up‐stream(上流)ビジネス:これはサプライチェーンで上流に属する原材料のポリシリコンからインゴット、ウェハ、セル、モジュールを生産するまでのハードウェア製造の領域である。ここでは半導体シリコンのノウハウはかなり転用できる。

- Down‐stream(下流)ビジネス:これは生産されたモジュールを利用してどのような発電システムをどのような条件で運用するかという、いうなれば「発電ビジネス」である。モジュールについての基礎知識は必要であるが、ここで要求されるのは発電所建設に必要な資金調達、発電所の建設、売電スキームの計画、発電所のメンテナンスなどがあるが、何しろ電気を産む公共ビジネスなのでいろいろな規制があり送電会社、地方自治体、政府関係者との交渉などの領域でのノウハウが必要となり、これは製造業とはかなり異なる。

私自身がAMDでの勤務後に飛び込んだ半導体ウェハの会社はUp‐streamから始まってDown‐streamのビジネスを企業買収によって積極的に取り込んだので、私自身はこの両方のビジネスを経験するという貴重な機会に恵まれた。その中で強く記憶に残るのは東日本大震災の直後にポータブル太陽光発電システムを被災地に届けた経験である。

私が勤務していた米系の半導体ウェハ企業は、日本の大災害を見るとすぐさま太陽光モジュールを屋根にしたトレーラー式のポータブル発電システムを設計した。その速さは驚くべきもので震災の1か月後には最初のモデルが日本に到着した。

その時期は大きな混乱期で被災地域は多くの困難に直面していたが、その中でも問題だったのは電気が届かないので携帯電話の充電ができず情報伝達がうまくいかず、これが大きな不安を生んでいた点であった。

このポータブル発電システムは屋根の面積の制限からたかだか2kwhくらいの出力しかなかったが、蓄電池がトレーラー内に設置されていたので昼間に発電した電気を蓄電し、夜間にわずかながらでも電気を供給できる設計になっていた。これであれば真っ暗なその地域の集会所に明かりをともすことができ、携帯電話の充電くらいには使えるだろうというのが我々の考えだった。

私のミッションは地方自治体の中でこれを受け入れる意向のある市町村を特定し、その地にこのトレーラーを届けるというものだった。ビジネスがまったく絡まない完全な社会貢献活動と言うのは初めての経験だったので戸惑いもあり試行錯誤の連続であったが、会社のスタッフの協力を得て無事に福島の被災地に届けることができた。

ここに掲げる写真はその到着日に撮られたもので撮影された日付を見ると震災後約40日という時期であった。無我夢中であったので詳細は憶えていないが、息をのむ悲惨な情景とともに断片的な記憶はまだあって、その後に再生可能エネルギーに対する私の関心が大きく喚起されたイベントであったことには違いない。