今、世界中で稼働している工業用ロボットは、ほぼすべてが盲目と言えるのではないか。もちろんすべてというと語弊があるが、全体的なロボットの導入台数からするとまだまだその割合は低くとどまっている。工業用ロボットに関わる誰もが、今後オートメーションのレベルを上げるには、ロボットに目と知性を備える必要があるというのは共通の認識だと思う。

ロボットとビジョンを組み合わせたロボットビジョンの分野でイノベーションを起こそうとするベンチャー会社を何社も回って感じることは、彼らは共通して、ロボットに目と知性を付けることで新たに数百万種類の仕事を自動化し、その先にはアーティフィシャルワーカーと呼べるロボットを作りたいと真剣に信じて研究していることだ。例えば工場内でバラ積みピッキングが実現できるというのは、全体のストーリーの中のほんの序章でしかなく、その先にあるアーティフィシャルワーカーを作りきろうとすれば、ロボットが自ら動けるようにならなければならないし、自ら考えて判断できるようにならなければならない。

人間であれば、例えばコンピュータのマウスを6個ピックアップして、箱に詰め、外観を検査して、それを移動して棚に置く、こういった作業を教えるのに2分もあれば十分だろう。ピックアップする、検査する、移動する、これらを未来像的に実現すれば、アーティフィシャルワーカーが生み出せると考えている。しかし、以前も述べた通り、AI画像検査が2~3枚の画像でトレーニング完了という世界が少し先の未来であるのと同様に、こういった動作をすべて自動化するにはまだ時間が必要である。

それでは現実解に目を向けたい。アーティフィシャルワーカーは用途を限定すれば、ある程度の範囲で実現が可能である。国内の自動車メーカーの事例を紹介したい。その会社は、Photoneo社製のBin Picking Studioを用いて、2種類の対象物のピッキングにすでに成功し、製造現場に導入が完了している。

しかし、対象物が変わればまたシステムの再開発が必要となるため、世界中の工場に導入するには投資対効果が限定される。そのため、いかなる対象物でも、いかなる環境においても、単一のシステムで対応できるユニバーサル(汎用)なシステムを構築しているのである。世界中の工場を考慮するとピックアップしたい対象物は200種類程度に特定できるため、それらのCADデータをすべて事前に登録し、ロボットハンドも7種類程度事前に準備しておく。段取り替えになると、ユニバーサルピッキングシステムは、CADで対象物を認識し、自動的に該当するロボットハンドに切り替えて、作業を開始するのである。本来なら、AIなどの技術を駆使してアーティフィシャルワーカーを実現するのが理想的であるが、現実の世界では事前の作り込みによってすでに成果を出そうとしているのである。

「ピッキング」「検査」についてはすでに触れたが、「移動」についてもAGV(自動搬送車)が最近は多く注目を浴びている。モノづくりの世界にはA点からB点にものを運ぶという工程が非常に多く存在する。自動車の生産工場では、工程と工程の間の比較的長い距離を移動するには、工程間輸送という名称ですでにAGVがすでに昔から動いている。自動車工場から始まったAGVの導入は、最近では物流工程でも一般的になりつつあり、更には自動車以外の様々な生産工場にも浸透し始めている。

そんな中で、自動車の生産工場は更に次の未来像を実現しようと取り組んでいる。それがレイアウトフリーの自動車工場である。今の自動車の製造ラインは、コンベヤーベルトの移動に合わせて全体の工程が管理されている。しかし、これでは動的に異なる車種の生産を増減させることができず、精算効率の向上が限定される。そのため、生産ラインをレイアウトフリーにして、AGVが車体を搭載して移動し、例えばスポット溶接ロボットの前に自ら移動し、自分の車種に応じた個所を溶接してもらい、自ら次のステーションに移動するといった考え方である。

IIoTの世界

民生の世界ではIoTとして様々なサービスの普及が進んでいるが、産業界でのIndustrial IoT(IIoT)については、その目指すところはデジタルツインであったり、予兆保全といったテーマになるだろうが、その実態の理解がなかなか難しい。

デジタルツインや予兆保全は素晴らしい構想であるものの、実際に自社の工場でどのように生産性を向上してくれるのか、といった現実解に落とすにはまだまだ解決しなければならない課題が多く存在する。特に日本では、IIoTの未来像は多く語られるものの、現実解に対する取り組みが欧州と比較すると遅れていることに危惧している。

IIoTの原形はすでに10年以上前から存在した。オイル・ガス・ダム・水道・発電、こういったプロセス系のプラントはすでに10年以上前からインターネットにつながっていた。今と何が違うかというと、データのスループットが高まった、扱えるデータ量が膨大に増えた、さらにはハードウェアがDCSといった専用デバイスではなくパソコンやタブレットといった安価なデバイスを使えるようになったということである。それによって、これまでしっかり解析したら生産効率を向上できたのに、データ量の制限と高価なデバイスによって手を付けられなかったものが、手を付けられるようになったという考え方である。IIoTは未来像が多く語られるものの、現実解として今実際に稼働しているのは意外と地道なことの積み重ねなのである。

国内のモノづくりといえば、「カイゼン」という言葉が知られているが、なぜか局所カイゼンばかり意識され、全体カイゼンが進んでいないと理解している。例えば、ある生産ラインの稼働率が悪いという事象が特定されると、生産技術のメカ担当と電気担当、保全のメカ担当と電気担当、そして工場管理者たちが、それぞれエクセルベースのデータを持ち寄って会議を開催する。そこで、膨大な紙のデータをひっくり返しながら、因果関係がどこだ、どこだと議論重ねる、「ここでなにか発生してそうだけど、データが無いのでわからないなあ。次、起こったらメモしておくね」といった形で終わったりしてないだろうか。それに対して、IIoTによってデータが安価に手に入るようなったおかげで、生産現場の全体履歴を残せるようになった、ようやくちゃんと考えられるようになったのである。チョコ停の発生頻度が多い工場、なぜか周期的に発生するアラーム、そういったなぜか頻発するエラーの根本原因を解明する、それが求められている。工場単位で品質・生産効率を見て、ライン単位で品質・生産効率を見て、設備単位で追いかける、そういったドリルダウン方式によって生産効率の向上を図るのである。

トヨタ自動車はその点に着目し、IIoTシステムの導入を行った事例が公開されている。

トヨタでは、アンドンという生産状態報告システムを採用している。工場で不具合が発生した際に、どこを復旧するべきか作業員が中央に設置されたアンドンまで見に行かなくとも、各作業場所にタブレットを設置して、そこで全体の工程のどこでアラームが発生しているか即座に見えるようにする、それがIIoTの最初の導入目的であった。しかしその先に見ている世界は、タブレット表示だけではなく、いわゆる全体カイゼンを視野に入れたデータ収集と解析である。

国内でこういった全体カイゼンへの取り組みが遅れた理由として、約30年前から世界的に普及したSCADAソフトウェアが国内では浸透しなかったことであると考えている。国内ではSCADAと聞くと、「表示器でしょ」と言われることが多いのだが、それは10年前までの話である。確かにSCADAは表示器として30年前に歩みをスタートしたが、2010年頃からIndustrial IoT Software Platformとして大きく舵を切ったのである。SCADAはもともとPLCの上位に位置付けられ、IIoTを実現するのに最適な階層に存在することから、SCADAがIIoT Software Platformの役割を担う必然性があったのである。PLCでもなく、MESでもない、SCADAの階層が最適なのである。だからこそ、データを収集し、処理し、蓄積し、解析し、レポートするといった一連の機能を提供するソフトウェアプラットフォームとなったのである。

前回、今回と2回にわたって、AI・IoT・SoCが産業界にもたらすイノベーションについて、未来像と現実解を紹介してきた。次回ではそれぞれの現実解について、各分野を個別にもう少し深堀して紹介していきたい。

著者紹介

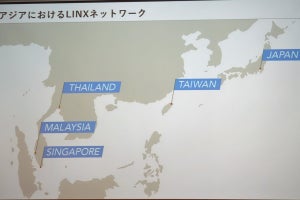

村上慶(むらかみ けい)/株式会社リンクス 代表取締役1996年4月、筑波大学入学後、在学中の1999年4月、オーストラリアのウロンゴン(Wollongong)大学に留学、工学部にてコンピュータ・サイエンスを学ぶ。2001年3月、筑波大学第三学群工学システム学類を卒業後、同年4月、株式会社リンクスに入社。主に自動車、航空宇宙の分野における高速フィードバック制御の開発支援ツールであるdSPACE(ディースペース、ドイツ)社製品の国内普及に従事し、国内の主要製品となる。2003年、同社取締役、2005年7月、同社代表取締役に就任。

同社代表取締役に就任後は、画像処理ソフトウエアHALCON(ハルコン、ドイツ)を国内シェアトップに成長させ、産業用カメラの世界的なリーディングカンパニーであるBasler(バスラ―、ドイツ)社と日本国内における総代理店契約を締結するなど、高度な技術レベルと高品質なサービスをバックボーンとした技術商社として確固たる地位を築く。次のビジネスの柱として2012年7月にエンベデッドシステム事業部を発足し、3S-SmartSoftware Solutions(スリーエス・スマート・ソフトウェア・ソリューションズ、ドイツ) 社の国内総代理店となる。