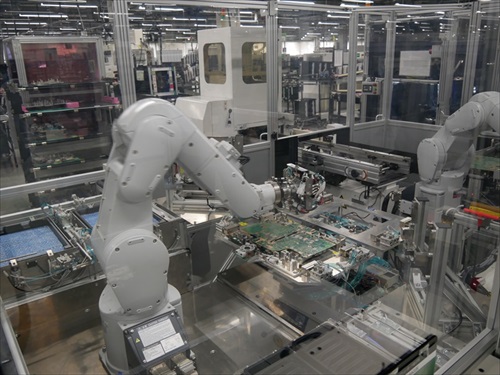

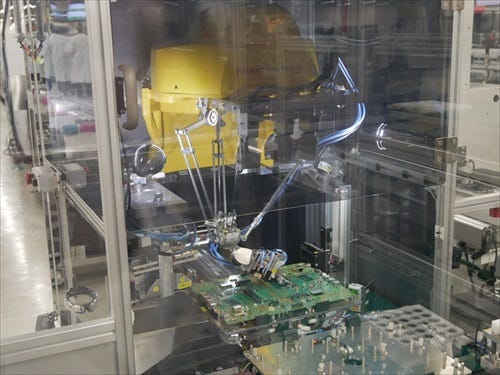

「アクセサリー機器の自律/協調生産」では、ノートPCに接続して端子を拡張できる「ポートリプリケータ」の自動組み立てに取り組んでいる。

ロボットを活用することで、組み立てから検査までを含めて完全自動化。部品は3方向から供給し、作業者は約20分に1回部品をセットするだけで済む。作業効率を高めることができたほか、組み立て品質の高位均一化も実現。作業スペースも約半分に縮小できたという。

島根富士通では、ロボットを制御するための専門職制度をスタートし、組み立ての自動化を促進するとともに、同社が進める「人と機械の協調生産」を実現することにも力を注いでいる。今後、ロボットの活用や、自動化にも積極的に取り組む考えだ。

データを使った新たな生産の仕組みとは

このように、島根富士通では、AIを活用した外観検査装置や、デジタルデータを活用した部品のピッキング導線の可視化、画像認識による部品情報の自動トラッキング、画像を活用した現場作業の品質向上および生産性向上への取り組みなどを開始している。いずれもデータを活用した新たな生産の仕組みといえるものだ。

これらのいくつかの取り組みは、富士通のものづくりデジタルプレイス「FUJITSU Manufacturing Industry Solution COLMINA(コルミナ)」として外販している。

COLMINAは、日本の製造業における競争力強化を支援するサービスとして、あるいは設計から製造、保守までを含む、ものづくりのあらゆる情報をつなげるプラットフォームとして体系化したもので、工場における人、製造物などの位置情報や設備情報だけでなく、ものづくり全般に関わる業務システムやノウハウの連携、さらに企業間でのサプライチェーン連携などを実現することになる。

富士通では、製造業向けサービスとして、約150種を、「COLMINAサービス」として順次提供しているが、そのなかのひとつとして、島根富士通で採用している「AI活用による外観検査アルゴリズムファイルの自動生成」を、「COLMINA Service AI-Pro」として提供。島根富士通が実践したノウハウを活用できる。

人と機械が協調してものづくり

2018年4月に、島根富士通に設置したスマートものづくりセンターは、生産技術部、ITシステム技術部、技術営業部などから選ばれた6人で構成。「データを活用したデジタルものづくりと、人と機械の協調生産の実現」を目標に掲げている。

神門社長は、「これまでの延長線上でカイゼンを続けていけば、年率10%以上の効率化を図ることは可能だ。だが、さらに競争力を高めるためには、年率20%以上の効率化を進める必要がある。それをリードするのがスマートものづくりセンターであり、これまでとは、異なるレベルのデータを活用したデジタルものづくりと、人と機械の協調生産の実現に挑むことになる」と、神門社長は意欲をみせる。

レノボ傘下の工場のなかで存在感を発揮できるか

2018年5月から、レノボ傘下でPC事業推進することになった富士通クライアントコンピューティングの100%子会社である島根富士通は、全世界で36カ所の生産拠点を持つといわれるレノボグループのなかで、存在感をいかに発揮するかが課題だろう。

島根富士通は、トヨタ生産方式をベースにした独自の「FJPS (Fujitsu Production System)」による生産革新を続け、国内最大規模のノートPCの生産拠点として、日本でのものづくりを維持してきた。その島根富士通が、新たな競争のフェーズに入ったともいえる。

スマートものづくりへの取り組みは、島根富士通にとって、今後の進化に向けて、重要な意味を持った取り組みであることは間違いない。

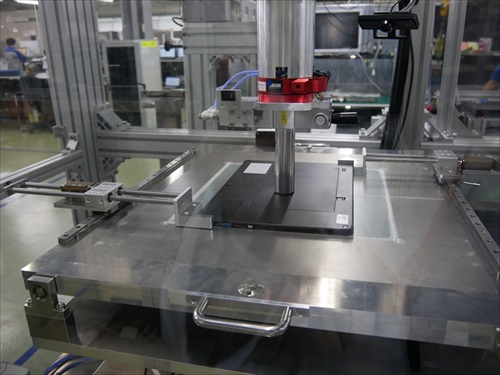

LIFEBOOK UHシリーズ開閉試験の様子