東京農工大学(農工大)は3月13日、多孔質粒子を一段階で簡便に作製できる粒子作製技術を開発したと発表した。

同成果は、同大大学院 工学研究院 応用化学部門の村上義彦准教授、高見拓博士課程らによるもの。詳細は、米国化学会の「Langmuir」電子版に掲載された。

経肺投与のための薬物送達システム(DDS)は、薬物(もしくは薬物キャリア)を吸入して肺へ薬物を送達する手法である。経肺投与DDSは、表面積が大きく毛細血管が豊富に存在する肺胞を利用するため、薬物の吸収効率が高いのに加え、特に肺疾患に対しては、患部に薬物を直接送達することができるため治療効果が高い、痛みを伴わないなどの特徴から、有望な投薬方法としての発展が期待されている。経肺投与DDSに適した薬物キャリアの条件としては、粒子径が1~5μm程度、粒子密度が低い、粒子表面の分子修飾が容易などを満たす必要がある。しかし、これらの条件を満たす粒子の調製は難しく、経肺投与DDSの発展を妨げる大きな一因となっていた。

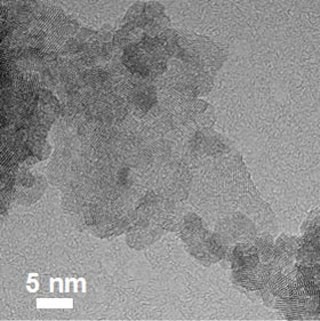

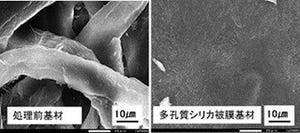

研究グループでは、疎水性高分子と高分子乳化剤を溶解した有機溶媒と水を混合する簡便なプロセスによる、表面に高分子が導入された機能性高分子粒子の製造方法の開発に取り組んできた。その研究過程において、走査型電子顕微鏡(SEM)を用いて粒子を詳細に検討することにより、多孔質粒子が一段階で簡便に得られることを発見した。この粒子の形成は、o/wエマルションの油滴の中にw/oエマルションが自発的に形成する自己乳化現象に起因すると考えられる。今回得られた多孔質粒子の密度は非常に低いため、肺の気道に送達される薬物キャリアとして適している。さらに、高分子乳化剤によって粒子表面の分子修飾が容易であることからも、従来の経肺投与DDS用薬物キャリアの問題点を解決することができる。

一般に、疎水性高分子と乳化剤を溶解した有機溶媒と水を混合しても、表面が滑らかな粒子しか形成されない。従来の報告では、粒子を調製する際には、毎分1万5000~3万回転という非常に速い撹拌速度が検討されていた。それらの従来の研究に対し、今回の研究では毎分8000回転という比較的遅い撹拌を用いて試したところ、粒子の表面に穴が多く生じる現象の発見、解明に至ったという。

今回の成果は、従来の方法よりも機能性粒子を低コスト、低エネルギーで作製する技術としての発展が期待される。さらに、粒子を利用するバイオ・医療材料、電子材料、光学・分子デバイスといった幅広い研究領域への波及効果も高いと考えられる。特に、医療領域においては、従来は調製が困難だった経肺投与DDSに適した薬物キャリアとして最適な条件が簡便に得られるようになる。他の投薬ルートとして比較しても、経肺投与DDSは非常に魅力的である。また、強い鎮痛剤を経口投与できない患者にも適応可能な技術として確立できれば、末期癌の痛みの治療や、薬を飲み込むことができない患者への手術前後の鎮痛剤投与なども可能となる。研究グループでは、同技術が経肺投与DDSの発展に大きく寄与するものと期待されるとコメントしている。