産業技術総合研究所(産総研)は2月13日、セリウムの酸化物を用いて、優れたCO2吸着能を示す多孔質吸着体を安価で簡単に合成する技術を開発したと発表した。

同成果は、同所 環境化学技術研究部門 化学システムグループの遠藤明研究グループ長、上村佳大研究員らによるもの。詳細は、2月14日につくば国際会議場で開催される「平成25年度・産総研 環境・エネルギーシンポジウム」で発表された。

火力発電所、製鉄所、化学プラントなどから排出されるCO2は、地球温暖化の大きな要因になっており、排出削減への関心が高まっている。特に、物理化学的な手法によるCO2の分離回収技術は排出削減効果が大きいことから、温暖化対策の1つとして期待されている。従来のCO2分離回収技術としては、主にアミン溶液を用いた化学吸収法がある。しかし、この技術は、アミン溶液の再生時(CO2の脱離)に膨大な熱エネルギーを要するため、プロセスコストが高い。溶液の寿命が短く、性能がすぐに劣化してCO2吸着量が低下する。劣化した溶液の処理と新しい溶液の補充のためのプロセスが煩雑でコストが高くなる。溶液が高い毒性、腐食性、可燃性を示すため、特殊な設備が必要となる。などの問題点がある。

このため近年、化学吸収法に替わる、省エネルギーで安全かつ低コストの革新的なCO2分離回収技術が世界的に求められている。これまで、活性炭やゼオライトなどの多孔質吸着体を用いたCO2の吸着分離法が検討されているが、CO2吸着量が不十分、耐久性が低いなど、エネルギーが比較的大きいといった問題があり、より優れた吸着能を持つ新しい多孔質吸着体が求められていた。

今回、CO2吸着能を示し、毒性や腐食性が少なく、比較的安価な素材であるセリウムの酸化物に着目した。しかし、これをCO2吸着剤として実用化するには、大きな比表面積(重量当たりの表面積)を持つ多孔質吸着体を作り出すことが課題となった。多孔質吸着体の比表面積を増大させるには、テンプレートと呼ばれる高価な添加剤を用いる方法が一般的だった。しかし、テンプレートを用いる場合、高温での熱処理など合成プロセスが煩雑になり、さらに反応後の廃液処理も必要となるため、製造コストや環境負荷の増大を招いていた。

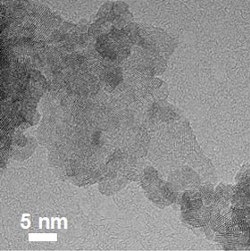

そこで、テンプレート法に代わる簡単な手法を用いて、セリウム酸化物の多孔質吸着体の比表面積を増大する方法を考案し、既存のゼオライトや活性炭に比べて高いCO2吸着能を示す多孔質吸着剤を開発した。ここでは、特定条件下で反応を行うことで、セリウムの溶液から、テンプレートを用いずに、セリウム酸化物の4nm程度の粒子が凝集した構造体が得られた。この構造体は、粒子の表面だけでなく、粒子の間にもCO2を取り込めるのが特徴である。

今回開発したセリウム酸化物の多孔質吸着体のCO2吸着特性を調べると、ゼオライトや活性炭よりも高いCO2吸着量を示した。また、再生には加熱を必要とせず、減圧操作だけでCO2を100%脱着できた。1tのCO2の脱着に必要な熱エネルギーを指標に試算したところ、今回開発した多孔質吸着体を用いる固体吸着法では、アミン溶液を用いる化学吸収法に比べて、約40%の省エネルギー効果が見込めることが分かったという。

同技術により、従来のテンプレート法よりも簡単なプロセスで、同体積の活性炭やゼオライトよりも高いCO2吸着量を示す新しい多孔質吸着体が合成できる。今後、反応条件の改善によって粒子径を小さくして表面積を増加させることにより、CO2吸着量の向上が期待される。また、高価なテンプレートや熱処理などが不要なため、製造コストの大幅な削減が見込める。さらに、化学吸収法を代替できる省エネルギーで低コストなCO2分離回収プロセスへの応用と波及効果が期待できる。今後は、多孔質吸着体のCO2吸着性能のさらなる向上や、合成プロセスの簡便化を目指した研究開発を続けるとともに、企業との連携を開始し、CO2分離回収プロセスへの応用とその実用化を推進していくとコメントしている。