産業技術総合研究所(産総研)は、東電環境エンジニアリング(東電環境)と共同で、植物系放射性セシウム(Cs)汚染物を焼却して生じた焼却灰を除染した後、抽出された放射性Csを「プルシアンブルー(PB)ナノ粒子吸着材」で回収する技術を開発し、東電環境が実施主体となりその実証試験プラントを福島県双葉郡川内村に設置したと発表した。

成果は、産総研 ナノシステム研究部門 グリーンテクノロジー研究グループの川本徹研究グループ長、同・伯田幸也主任研究員、同・田中寿主任研究員、同・小川浩主任研究員、同・南公隆産総研特別研究員、同・北島明子産総研特別研究員らの研究グループによるもの。

2011年3月11日の東日本大震災に伴う東京電力福島第一原子力発電所の放射性物質漏えい事故以来、福島県を中心とした除染の推進が国家的課題として進められている。しかし、除染により生じた放射性物質を含んだ廃棄物を貯蔵・保管する施設については、現時点ではその設置場所の決定には至っておらず、貯蔵や保管に十分な規模の施設を確保できるかどうか不透明な状況にある。そのため、除染により生じる廃棄物を減容する技術の確立が喫緊の課題となっているのが現状だ。

減容すべき廃棄物の1つに植物系放射性Cs汚染物がある。住宅などの周辺を除染した際に生じる草や木の葉などに加え、農林業で生じる樹皮、堆肥なども放射性Csで汚染されているものもあるが、最終処分を含めた解決には至っていない。また、環境省が設置した環境回復検討会では、森林除染についても、必要な調査研究を推進し検討を進めることとする、という議論がなされている。

植物系放射性Cs汚染廃棄物を焼却した場合、放射性Csを高濃度に含む灰が排出されるため、その管理方法が課題だ。特に、焼却炉に残る主灰より、ろ過集じん装置のバグフィルターで捕捉される飛灰は、特に放射性Cs濃度が高く、加えて、水との接触により放射性Csが溶出することが知られており、処理・管理方法の確立が課題となっている。

産総研は、事故以降、精力的に除染技術の開発に取り組んできた経緯を持つ。特に、高効率・高選択性を示すCs吸着材として、PBナノ粒子の開発が進められてきた。PBナノ粒子は、Csと似た性質のナトリウムやカリウムのイオンが高濃度に存在する水からでも、Csイオンを選択的に高効率で吸着することが可能だ(画像1)。

これまでに、焼却灰から放射性Csを水に抽出した後に、その抽出水にPBナノ粒子を添加して放射性Csを回収し、放射性Cs汚染物を減容させる方法を提案している。

また、添加したPBナノ粒子を凝集沈殿法により固液分離する方法については、平成23年度除染技術実証事業において、郡山チップ工業などと協力し、プロセス条件、実施コストなどを精査した。

一方、東電環境と産総研は、植物系放射性Cs汚染物の焼却について、郡山チップ工業主導の下、平成23年度除染技術実証試験事業において林業で排出される放射性Csに汚染された樹皮を焼却した場合にも、バグフィルターの設置によって、排気ガス中には放射性Csが検出されないこと、焼却飛灰の放射性Cs濃度が焼却前の汚染樹皮の50倍程度となることを明らかにしている。

今回は、これらの検討結果を基に、焼却、灰の除染(放射性Csの回収)までを一貫して実施することを目的として、実証試験プラントの設計・開発が行われた。

この実証プラントを用いた実証試験では、植物系放射性Cs汚染物を試験的に焼却し、エネルギーとして利用する際の課題をより精密に抽出することも目的だ。

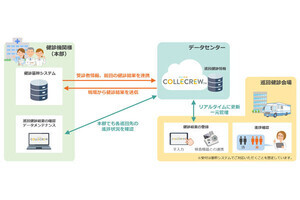

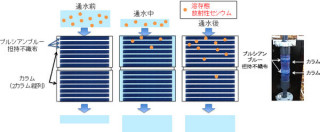

今回開発された実証試験プラントは、燃焼・熱回収装置と放射性Cs除染回収装置かなる。このプラントで行う放射性Cs汚染物の除染減容工程のフローを示したのが画像2だ。

画像2は、開発された実証試験プラントの工程図。燃焼・熱回収装置により植物系放射性Cs汚染物を焼却、減容すると共に、温水を作る。生じた灰は放射性Cs除染回収装置にてCs抽出処理を行い、除染または不溶出化される。抽出された放射性CsはPBナノ粒子吸着材により回収される。

燃焼・熱回収装置では、植物系放射性Cs汚染物を燃焼し、灰化により減容すると共に、熱交換器を用いて温水を生成する。この装置を利用する実験の目的は、焼却材の種類や、焼却温度、添加物の有無による灰の性状への影響評価だ。

具体的には灰の放射性Csの濃度と水への溶出性を分析し、その理由を明らかにしていく。また、熱交換器を持つ焼却炉から生じる焼却灰の放射性Csに関する性状の確認も目的の1つとしている。

熱交換器のない焼却炉では、燃焼後の焼却炉内に残る主灰に比べ、ろ過集じん装置のバグフィルターで捕捉される飛灰の方が放射性Cs濃度が高く、水へのCs溶出量も多いことも判明済みだ。これは、加熱後に放射性Csが冷却される温度経過の結果、水に溶ける塩の形でバグフィルターに補足されるためと考えられる。熱交換器がある場合は、温度分布が熱交換器のない燃焼炉とは異なるため、その影響を検証する形だ。

放射性Cs除染回収装置では、焼却灰を水や酸などの抽出原液と混合し、かき混ぜた後に固液分離して、灰に含まれる放射性Csを抽出原液に溶かし出す。抽出できる放射性Csの量は灰の性状と、抽出原液の種類に依存する。例えば、焼却飛灰と水の場合には、90%程度の放射性Csが抽出できると考えられるという。

また、この工程のもう1つの大きな目的は、焼却灰からの放射性Csの溶出性を低減することにある。一般的に焼却灰は最終処分場などに埋め立てられるが、処分場の浸出水から放射性Csが検出される事例も報告され、問題となっているところだ。

これは、焼却灰が水と接触した際に、放射性Csが溶出するために起きてしまう。よって、事前に放射性Csを抽出することで、処分後の放射性Csの溶出を大きく低減できるというわけだ。

抽出液からの放射性Cs回収には、PBナノ粒子が利用される。抽出液は特にKイオンを大量に含んでいるため、吸着剤としてゼオライトなどを利用した場合にはCsの回収率が落ちるが、PBナノ粒子を用いると、このような場合でも、放射性Csを選択的かつ高効率に吸着することが可能だ。

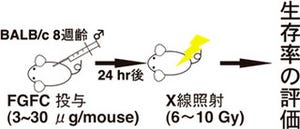

以下は、燃焼・熱回収装置(画像3)と、放射性Cs除染回収装置(画像4)の仕様。

画像3の燃焼・熱回収装置については、(1)の燃焼部は2段からなり、1次燃焼炉は600~800℃、2次燃焼炉は1000~1200℃で汚染物を高温燃焼する。燃焼炉周りと、燃焼炉後部にある(2)の熱交換器に水を循環させ、加熱することで温水を生成。

1時間当たり20kgの汚染物を焼却し、80℃の熱水を約1トン生成することが可能だ。また、効率的な熱利用により、排気ガス温度を約200℃まで低下させ、後段のフィルター部通過に適切な温度としている。

画像3の(3)のフィルター部は、円筒状のろ布からなるバグフィルターと、さらに孔径が小さいヘパフィルターで構成。放射性Csは炉内で一旦気化した後、温度低下の過程で析出、微粒子化され、99.9%はバグフィルターで捕捉される形だ。これまでの検討でも、バグフィルター通過後の排気ガス中には放射性Csは検出されなかったが、万全を期すために、ヘパフィルターも設け2段階となっている。

なお、生じる灰の量は燃焼物に依存するが、おおむね木部で燃焼前重量の1%未満、樹皮や枝葉で2~8%程度と考えられている。仮に灰分2%とすると、1時間当たり0.4kgの灰が生じる計算となる。

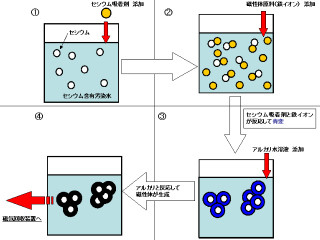

画像4の放射性Cs除染回収装置は、1時間当たり20kgの灰の除染処理を想定して開発された。すなわち、1時間に1トンの植物体を焼却する焼却炉から生じる灰を処理できる(灰分2%と仮定)。

今回、この装置を用いて特に灰や抽出原液の種類を変えた際の抽出特性の違い、最適な放射性Cs回収吸着材とその使用法、最適な放射線遮蔽法などに関する知見を得ることを目的として実証試験を実施する形だ。

なお、今回の実証試験の効果を確かめるため、実証プラントに関わる試料の一部については、産総研つくばセンターに持ち込み、適切な安全管理体制の下で精密な分析を行うとしている。

画像4の(4)の放射性Cs抽出部では、灰と抽出原液を混合し、放射性Csを溶出させた後、再度灰と抽出液を分離する仕組みだ。混合槽は、200Lの容積を持ち、固液比1:10で混合させた場合、一度に20kgの灰を処理できる。抽出原液は主として水を使用するが、温水、酸などの抽出原液も使用可能だ。固液分離には、セラミック膜とフィルタープレスを使用する。

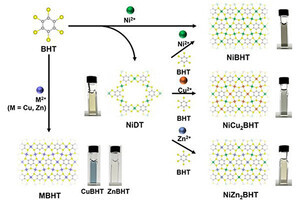

画像4の(5)の放射性Cs吸着部は、抽出液から放射性CsをPBナノ粒子吸着材で回収する。固形に加工した吸着材を充填したカラムでろ過する方法と、粉状や液状の吸着材を抽出液に添加後に固液分離する方法が使用できる。

ろ過の際の吸着材として使用するものには、粒状体、不織布などがあり(画像5)、産総研とさまざまな企業との連携により開発が進められたものが使用されるとした。粒状体は関東化学株式会社との共同開発品であり、粒径は約1mmで通常のろ過に使用される大きさのため、使用が容易である。また、PBナノ粒子の含有率が80%と高く、高い吸着容量を示す。

吸着材を担持させた不織布は、日本バイリーンとの共同開発品だ。最大の利点は吸着速度であり、抽出液との接触時間が10秒間であっても100分の1以下にCs濃度を低減することができる。

丸三産業と共同開発された着色綿布吸着材、フタムラ化学との共同開発品であるPBナノ粒子担持活性炭も検討する予定とした。一方、関東化学との共同開発品であるPBナノ粒子の粉末体は、添加後、固液分離することによって放射性Csを回収ができる仕組みだ。

画像4の(6)の水浄化部は、放射性Csを回収した後の抽出液から、残っている重金属などを除去し、排水可能な状態とする機能を持つ。

この実証試験プラントで得られる検証結果は、今後、除染作業の加速と、福島県における農林業の支援に貢献することが期待されるとする。この技術を確立することにより、灰の除染および廃棄物からの放射性Cs溶出の大幅な低減ができ、最終処分法が大きく簡便化されるというわけだ。

また、放射性物質は吸着材に高濃度に濃縮されるため、それらの使用済み吸着材のみを厳重に保管することで、放射性物質の再放出などの懸念が払しょくできると期待されるという。

さらに、この実証試験により、放射性物質汚染物の焼却の知見を蓄積していくとした。環境省環境回復検討会がとりまとめた「今後の森林除染の在り方に関する当面の整理について」では、森林除染に伴う廃棄物などを利用したバイオマス発電の検討を期待しているという。今回の研究は、このようなバイオマス発電実現への貢献も期待できるとした(画像6)。

今後は、東電環境が実施主体となり、福島県双葉郡川内村の実証試験プラントで試験を進め、評価が行われた上で適宜結果が報告される形だ。また装置の改良なども含めて、研究グループではさらに効率的な除染方法を検討、提案していくとしている。

結果を基に、関連機関の協力の下、さまざまな企業と連携し実用プラントの開発を行い、植物系放射性Cs廃棄物の減容などを実現すると共に、都市ごみなどほかの可燃物の焼却灰に関する除染の推進に貢献することを目指すとした。