日本有数の鉄鋼メーカーであるJFEスチールが、仙台製造所の基幹システムをオープン化し、2022年10月に新システムの本稼働を開始した。

旧システムは、IBMのメインフレーム上で、PL/IやCOBOLなどのレガシーな言語、レガシーなデータベースによって稼働していた。加えて、移行ステップは400万にも及ぶ大規模なプロジェクトだったが、わずか21カ月で完了したという。同社のプロジェクトが成功した秘訣は何だったのか。

今回、JFEスチール 常務執行役員 製鉄所業務プロセス改革班長 西圭一郎氏、JFEシステムズ 常務執行役員 鉄鋼部門総括 笹井一志氏、TIS 産業公共事業本部 産業ビジネス第3事業部 SRFビジネス開発部長 葛谷憲彦氏に話を聞いた。

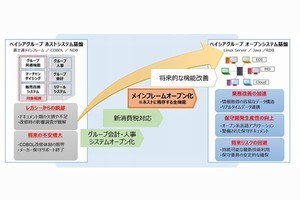

DXの基盤構築に向け、基幹システムを刷新

JFEスチールは第7次中期経営計画において、重点施策としてDX(デジタルトランスフォーメーション)の推進を掲げており、その投資額は4カ年で約1200億円を見込んでいる。

同社はDXを創立以来最大の変革のためのカギとなる戦略と見なしており、蓄積したデータを最大限に活用して競争優位を確立することを目指している。DXを推進するIT基盤を構築するため、レガシーシステムの刷新とオープン化が実行されることになった。

今回のオープン化は、「JFEグループとして、持続的な成長のために、競争力の源泉であるデータ、ノウハウ、技術を最大限活用する必要がある」という経営層の強い想いから始まっている。

また、西氏は「基幹システムのオープン化はどの会社もいつかはやらなければいけないこと。その時期が来たということです」とも語っていた。

JFEスチールは2003年に川崎製鉄と日本鋼管が統合して発足した。主な製鉄所は1960年代までに開設されており、笹井氏は、「製鉄所のシステムは1980年代には既に仕様が固まっており、古くて大きく、かつ独自技術が満載の状態でした」と、刷新前のシステムの状況を説明した。

笹井氏によると、2005年に本社システムの統合が行われたが、工場のシステムは巨大すぎて手が付けられず、今回、これらを初めて刷新することにしたという。

200名を超えるメンバーから成る大規模プロジェクト

こうして、JFEスチール仙台製造所の基幹システムのオープン化のプロジェクトはスタートした。プロジェクトに、ITベンダーとして参画したのがTISだ。メインフレームのオープン化に対応できるベンダーは限られており(笹井氏)、TISはその数少ない1社だったという。

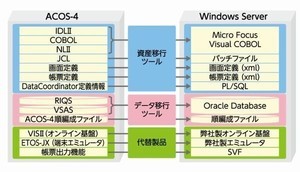

JFEスチールの基幹システムは、IBMのメインフレーム上に、PL/I、COBOL、アセンブラといったレガシーな言語、IMSDB、VSAM、SAMといったレガシーなデータベースによって稼働していた。

笹井氏によると、移行の項目は2万弱に及んだ。項目数の多さは鉄鋼業ならではのものであり、「職人が地道にやっていることをシステムに反映して、高品質の鉄鋼を実現しているが故のこと」と西氏はいう。

大規模なプロジェクトだけあり、関わったメンバーの数も相当だ。プロジェクトの主体であるJFEスチールは専従のメンバーが10数名、現場の兼務の人はその数倍に及ぶ。また、JFEスチールのシステム運用を担っているJFEシステムズとITベンダーの立場にあるTISはそれぞれ100名強のメンバーが参画していた。

このようなメンバーにより、プロジェクトは21カ月で完遂した。葛谷氏は「かなり攻めたスケジュールでした。メインフレームのオープン化のプロジェクトとしては、当社史上最短かもしれません」と話す。

スケジュールがタイトだった背景には、仙台製造所のほか、倉敷、福山、千葉、京浜、知多と5つの地区のオープン化も控えていることがあった。5つの全地区の中で仙台は比較的規模が小さく、「仙台製造所だけにそんなに時間をかけていられない」(西氏)という事情があったのだ。

必要な業務を可視化して不要な業務を炙り出す

プロジェクトが開始して、西氏が最初に手を付けたのは「不要な業務を捨てる」ことだった。「すべての業務の棚卸しを行い、こんなに捨てられるのかというほど、業務を捨てました。例えば、業務遂行に必要とされていた画面の種類は10分の1に、帳票も大幅に減らしました。前半戦のカギは業務の精査と考えていました」と同氏。

西氏は「とにかく引っ越しの荷物を減らしたかった」と話していたが、この作業は1年程度かかったという。

笹井氏は、「IT部門が主導すると、業務としての要否判断が難しいので、システムの稼働ログに頼ってレガシー資産の取捨選択を行うのですが、せいぜい数パーセントしか資産は減りません。業務側の視点で、本当に必要な業務を見極めてもらったことが大きかったです」と振り返る。

とはいえ、システムの刷新で業務プロセスを変更すると、現場は抵抗感を持つケースが多く、納得してもらうことは難しいといわれている。その点、どうだったのだろうか。

業務の棚卸しを客観的に進めるため、業務側が自分たちの行っているすべての業務をすべてフローで書き起こした。つまり、業務をすべて可視化したのだ。そして、フローに含まれない業務はすべて捨ててしまったという。そうでもしないと、「一度作った仕事は減らない」と西氏はいう。笹井氏は「本社のシステムを統合する際、棚卸しをしたつもりだったので、こんなに無駄な業務があったのかと正直ショックでした」と語っていた。

加えて、大胆な棚卸しがうまくいった背景には、プロジェクトのメンバーが業務部門の従業員で構成されていたこともある。メーカーである同社においては、製造部門のより高品質で、より付加価値の高いものを、より効率よく製造したいという考えを尊重する傾向が大きい。システム構築にかかる費用についても、「この金額なら、設備が一つ作れるのに」という声まで出るという。つまり、「現場にはやりたいことがたくさんあるのに、システムの刷新は、今本当に必要なのか」ということだ。

そうした中、製造の現場がシステムの刷新を必要なものと認識して取り組んだからこそ、業務の見直しも進んだといえる。