イケア・ジャパンは11月24日、IKEA Tokyo-Bayの倉庫を国内の店舗で初めて自動化すると発表した。今回、オムニチャネル強化の一環として導入された小物配送のピックアップ業務を行う自動倉庫型ピッキングシステム「AutoStore」が公開されたので、同システムの全貌をお届けしよう。

オムニチャネルとサステナブルを進めるイケア

説明会では、初めにイケア・ジャパン Country Communication Managerの岩﨑有里子氏が、同社のオムニチャネル施策について説明を行った。同社は、国内で9つのイケアストア(大型店舗)、3つの都心型店舗、カスタマーサポートセンター、商品受け取りセンターの展開に加え、ECサイト(IKEAオンラインストア)とIKEAアプリを提供し、消費者とのタッチポイントを増やしている。

岩崎氏は、コロナ禍における生活の変化や気候変動の影響から、消費者がブランドに求める期待が変わってきていると語った。これに伴い、小売業界は、消費者にとってよりアクセスしやすく サステナブルであるためにビジネスを変革しているという。その一環として、同社は、消費者がいつでもどこでも買い物ができるよう、オムニチャネルを進めている。

岩崎氏は、2024年に前橋での開業を予定している11店舗目となる新店舗について、再生エネルギーによる電力で稼働予定であり、管理職の男女比は5対5になると説明した。

AutoStoreの導入で、商品発送の作業効率を8倍アップ

続いて、イケア・ジャパン Customer Fulfilment Development and Multichannel Network Managerのルイーズ・マシュー氏が、「AutoStore」について説明した。

同社は、オムニチャネル強化において、ロジスティクス(物流)の整備を重要と見なし、関東全体を1つのマーケット(One Tokyo Market)として捉え、店舗間でのシームレスな連携とカスタマーフルフィルメント(顧客が商品を購入して手元に届くまでの業務)能力の最大化を目指している。

この取り組みにおいて、これまで関東圏の4つのイケアストア(大型店舗のIKEA新三郷、IKEA Tokyo-Bay、IKEA立川、IKEA港北)で担っていた小物配送のピックアップ業務をIKEA Tokyo-Bayに集約する。

ピックアップ業務の集約化に合わせて、Swisslogの「AutoStore」が導入された。従来、コワーカー(イケアでは従業員をこう呼ぶ)が倉庫を歩き回って、オーダーがあった商品をピックアップしていた。今後は、AutoStoreで管理している雑貨や小物類は、オーダーに合わせてロボットが自動倉庫か自動でピックアップする。

これにより、コワーカーが店内を歩き回る従来の方法と比べ、約8倍の作業効率で発送が完了するという。

マシュー氏は、「AutoStore」の導入によって得られるメリットについて、「発送プロセスのスピードアップと在庫管理の最適化を目指す。ピッキング作業の負担が経験されることで、コワーカーの体への負担を軽減する」と語っていた。

ロボットが自動でピックアップした商品をコワーカーが梱包

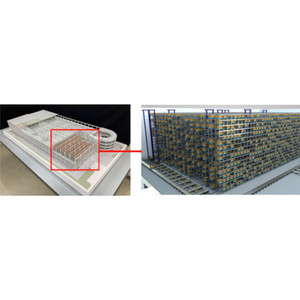

それでは、「AutoStore」を紹介していこう。「AutoStore」は、高密度保管自動倉庫、モノレールシステム、ピッキングロボットなどから構成されている。IKEA Tokyo-Bayの一角に、奥行き14メートル×幅37メートル×高さ7メートルのサイズの「AutoStore」が設けられている。「AutoStore」内は無人で、ピッキングロボットがモノレールの上を自在に動き回っている。

「AutoStore」による配送の仕組みはこうだ。オーダーに従って、ピッキングロボットが「AutoStore」内に格納されている商品を自動でピックアップする。ピックアップした商品はビンと呼ばれる箱に入れられ、倉庫の外に設置されたポートに運ばれる。ポートでは、コワーカーがピックアップの状況を確認し、オーダーがあった他の商品とあわせて、梱包を行う。

ビンは1万1400個用意されており、大型店舗が販売している9500点の商品のうち、約4000種の雑貨や小型家具が格納されている。ピッキングロボットは25台稼働しており、コワーカーが作業を行うポートは10台用意されている。ピッキングロボットはバッテリーが切れたら、自動で交換を行うそうだ。

ポートは、コワーカーの働きやすさを高めるため、エルゴノミクス(人間工学)が取り入れられたデザインとなっている。例えば、ポートの高さは日本人の平均身長に合わせてカスタマイズされており、また、足元はポートに近づけるよう、斜めにカットされている。さらに、足元にはエルゴマットが敷かれている。コワーカーの方に伺ったところ、マットがあるのとないのとでは疲労が違うとのことだった。

コワーカーの人はシフト制で働くが、「AutoStore」は24時間稼働する。現状では、1日最大2500件のオーダーを受けることができるという。商品は14段に積み重なっているが、「AutoStore」は稼働しながらデータを蓄積・分析し、その結果からオーダーが多い商品が上に配置されるようになるという。これにより、ピックアップの時間が短縮されるわけだ。

世界的に人材不足が進んでいるが、小売業界も例に漏れないだろう。消費者とコワーカーの双方にメリットをもたらす「AutoStore」は、人材確保という面でも有益となるのではないだろうか。