パナソニックホールディングス傘下のパナソニックコネクトはこのほど、大阪府茨木市にあるサービスパーツの物流拠点「彩都パーツセンター(MFLP茨木6階)」の内部を報道関係者向けに公開した。

彩都パーツセンターは、三井不動産の賃貸物流拠点「MFLP(Mitsui Fudosan Logistics Park)茨木」6階で2018年10月より稼働しているサービスパーツの物流拠点だ。同社は大阪府門真市にあった前身の施設(2016年稼働開始)を茨木市に移した。

サービスパーツとは修理用の部品のことで、同センターでは常時1000万個以上のサービスパーツを在庫しており、国内向けの当日出荷や海外25カ国へ供給している。同社のノートPC「レッツノート」をはじめ、サプライチェーンからエンターテイメント領域までさまざまなパーツをそろえており、多品種少量生産で月平均2万6000件を出荷しているという。

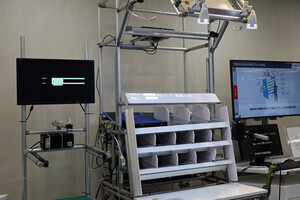

受注・伝票発行から棚出し(ピッキング)、個装・梱包、出荷まで一連の作業を担っている重要な施設だが、最近はサービスパーツの提供拠点であると同時に物流現場のショーケースとして位置づけている。

「現場課題」を解決する4つのテクノロジー

同センターについて驚くべきは、これまでにさまざまなコストの無駄を大幅に改善してきた点だ。オペレーションの分析にかかる時間を2016年比で40分の1まで削減したほか、ピッキング工程の生産性を25%向上し、拠点運営コストを10.8%削減している。

彩都パーツセンターはどのようにしてこれらの実績を出してきたのか。その答えのヒントは「現場課題」を解決するパナソニック独自の4つのテクノロジーにある。1つずつ紹介していこう。

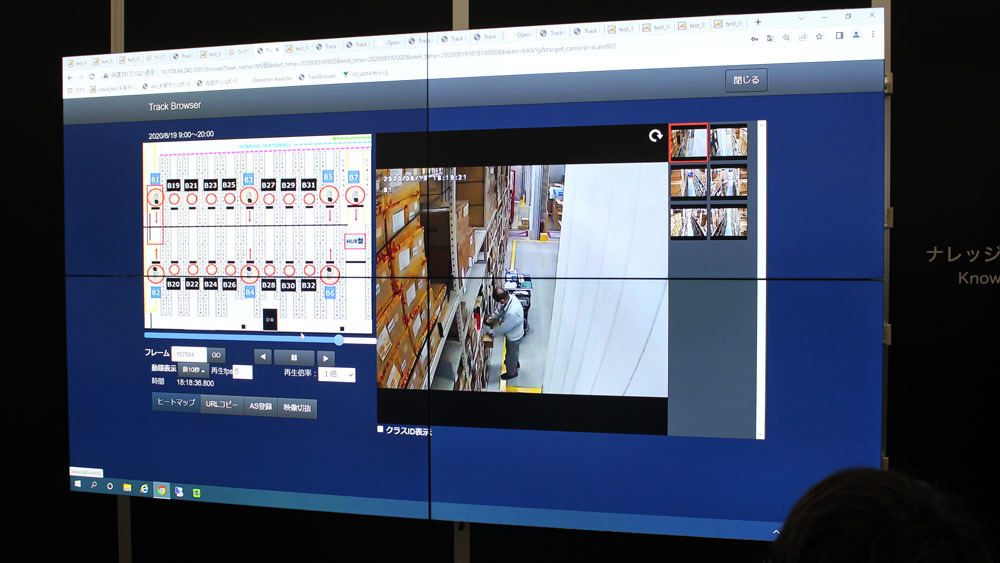

非GPS空間でも位置特定できる「V-SLAM」

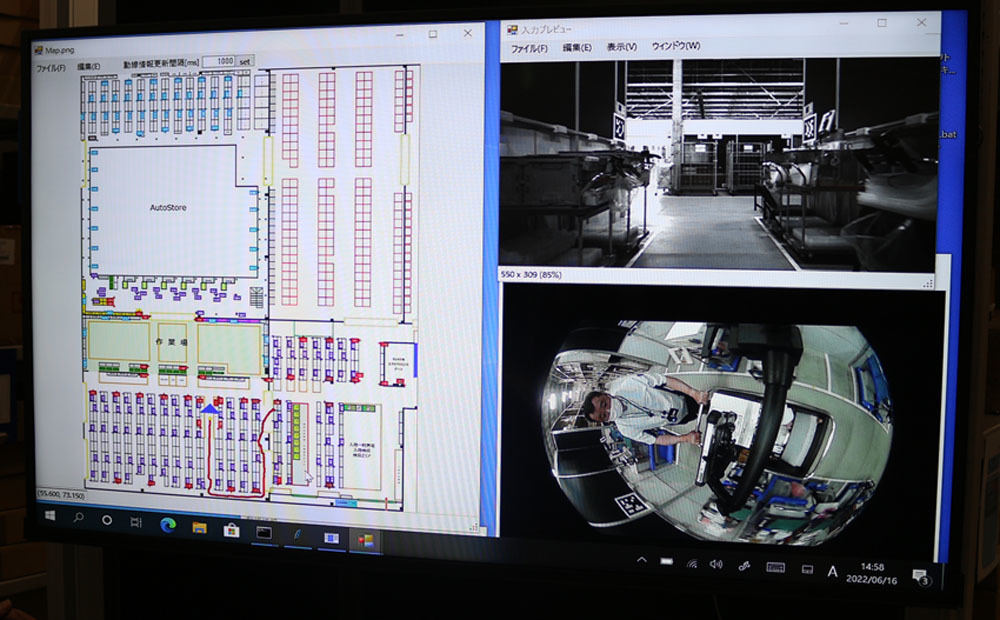

GPSが利用できない倉庫などの屋内でも、作業員の動き回りを把握する画像解析技術が「V-SLAM(Visual Simultaneous Localization And Mapping)」だ。

V-SLAMは、倉庫天井に張り巡らされた合計40個のカメラ映像と、ピッキングカートやフォークリフトに取り付けた測距センサー、パーツ棚に貼り付けた独自の2次元バーコード(マーカー)によって、倉庫内での作業者の動線をリアルタイムに把握する技術だ。

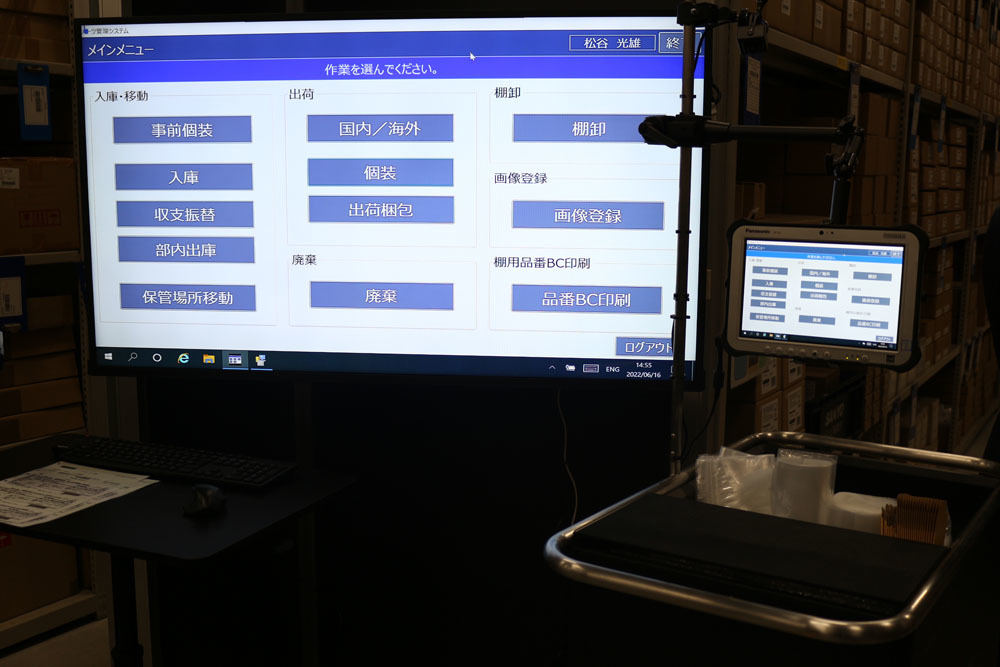

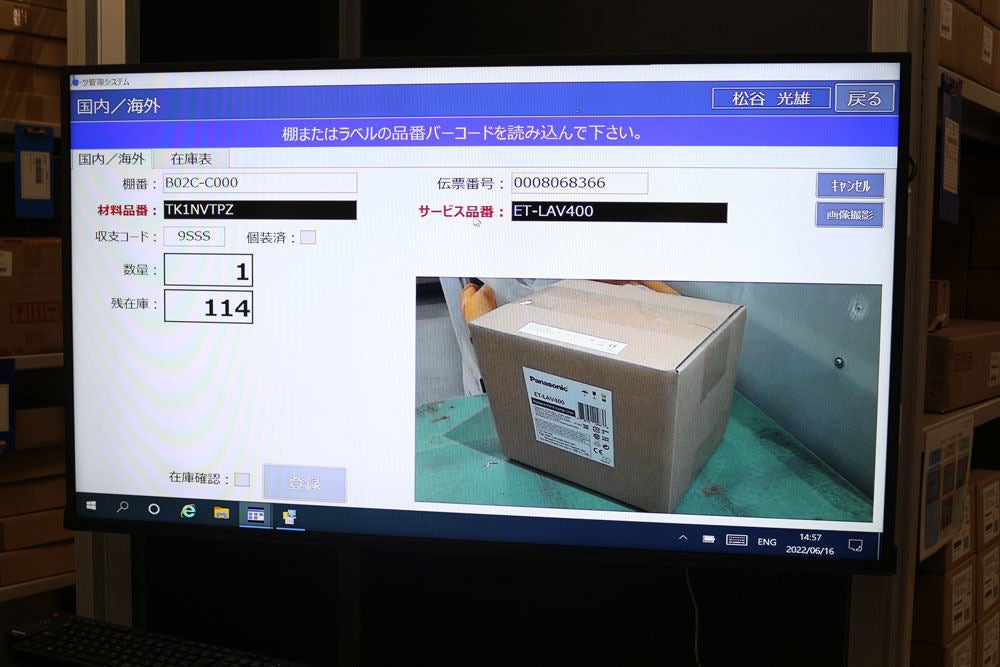

また同センターでは、これまで紙による在庫管理を行っていたが、倉庫内管理システム(WES)を導入したことで作業者の負担を減らした。このWESは伝票情報をタブレットに打ち込むことで該当製品がどこにあるのかを画面に表示するシステムで、作業者一人一人のピッキング作業の情報を記録しサーバに蓄積している。

各作業をリアルタイムで分析する「AI画像処理」

また彩都パーツセンターでは、AI(人工知能)による画像認識技術を活用して、各作業の分解・分析をリアルタイムで行っている。

使用頻度の低いパーツに関しては、少量で多品種なのでロボットがピックアップし人がチェックする。この作業の場合、作業員の工程を「コンテナから袋・箱の取り出し」「部品バーコードの読み取り」「袋・箱から部品の取り出し」「ピッキングカートに乗せる」の4つに分解し、リアルタイムで分析を行う。

積載量を可視化するセンシング技術

センシングやAIの技術は積載量の最適化にも活用している。一般的な物流現場においては、ピッキングして段ボール詰めしたパーツは、カゴ台車に乗せてから配送トラックへと運ぶ。彩都パーツセンターでは、このカゴ台車の積載量を、対象物の距離を取得するTOF方式3Dセンサーで可視化するのだ。

-

対象物の距離を取得するTOF方式3Dセンサー

天井に取り付けたカメラ付き同センサーの下を通るだけで、積載量が瞬時に表示・記録される。デモで使用したカゴ台車には70%程度の荷物が積載されているように見えたが、実際は46%だった。充填率を改善し配送効率の向上させるのが、TOF方式3Dセンサーによる可視化の狙いだ。

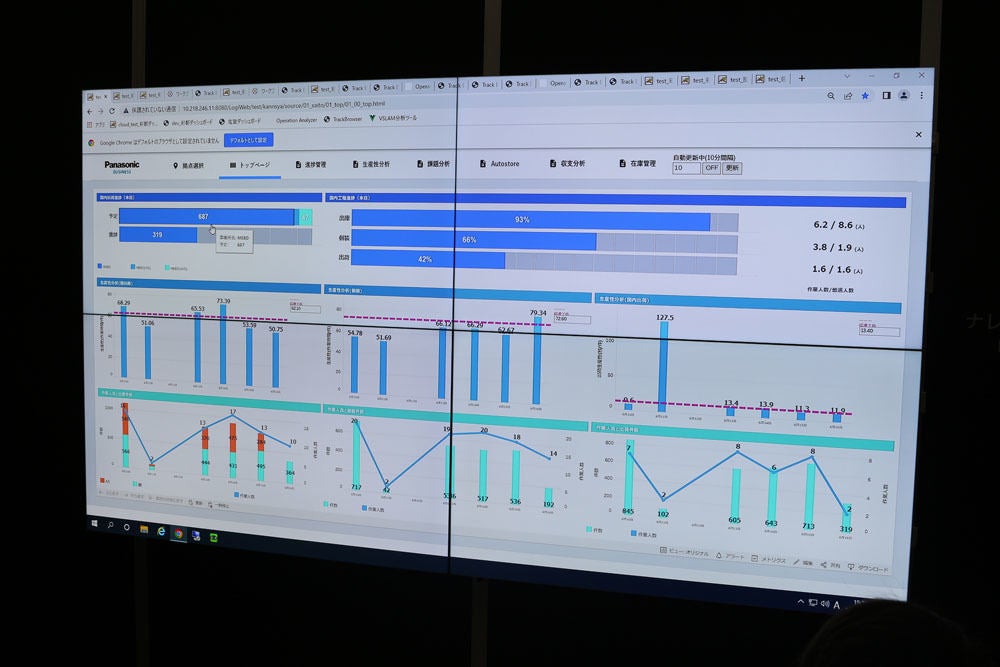

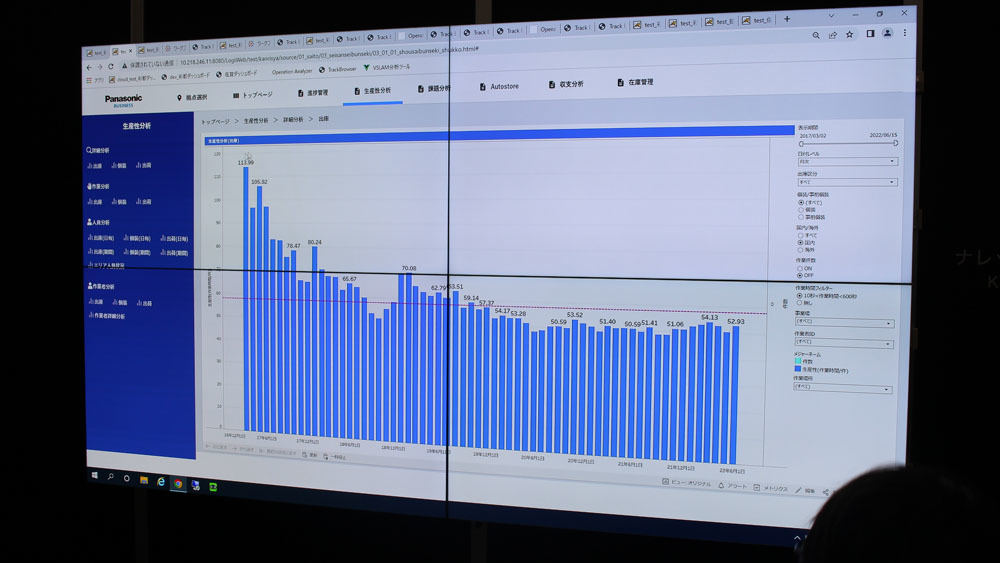

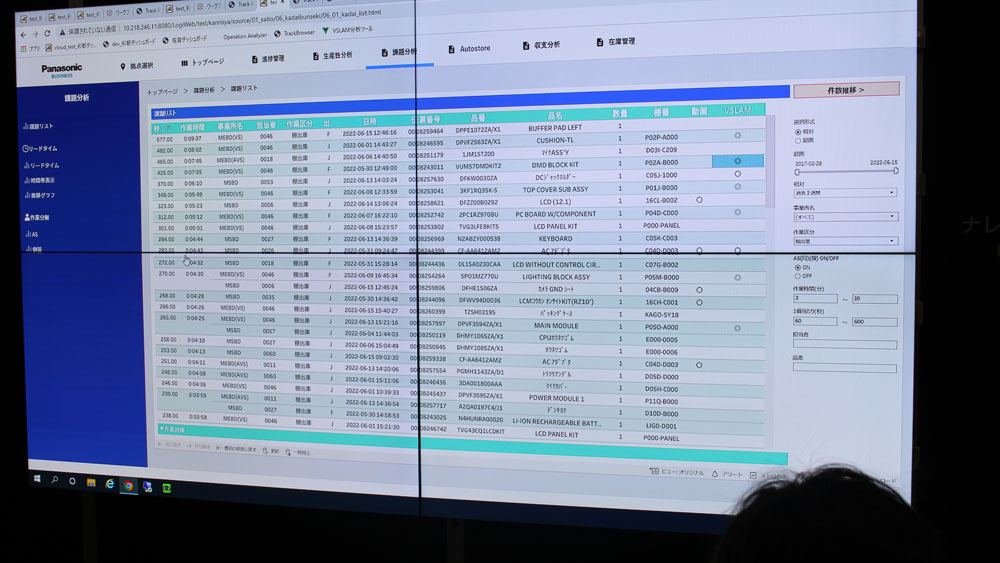

現場課題を統合的にあぶり出す「ダッシュボード」

そして、カメラ・センシング技術で得られたデータやAIを活用して、「現場課題」を可視化するのが「ダッシュボード」。人や設備の稼働・動き回り・作業データ・需要データなどから統合的に分析する技術だ。

上記の「V-SLAM」「AI画像処理」「積載量可視化」などから得たデータをグラフや図にして可視化する。可視化されたデータから倉庫の状況や課題を割り出し、業務の改善に役立てることが可能という。