朝日相扶製作所(朝日相扶)は山形県西村山群朝日町のOEM家具メーカーである。同社は木製家具に特化しており、多品種少量生産で家具メーカーやデザイナーから送られてきた図面をもとに、椅子やテーブルを製品化して納入することを生業としている。少量生産の木製家具というと、職人が長年の勘で手作業で削りだしていくイメージを持つかもしれないが、朝日相扶では16年前から3D CADを導入し、家具作りに活用しているという。5月28日に開催されたシーメンスPLMソフトウェア主催の年次イベント・Siemens PLM Connection Japan 2015で同社の佐藤淳一氏がその取組について語った。

1970年創業の朝日相扶は、元々は冬場の出稼ぎ解消目的で事務用の椅子のビニール縫製工場としてスタートし、1973年から木製家具に注力している。OEMメーカー故に自社ブランドを持たず、消費者がその名前を見ることはほとんど無いが、有名家具ブランドからの受注をはじめ、国際連合に椅子を納入するなど業界で確かなプレゼンスを確立している。

製品の開発フローに3D CADを取り入れたのは1999年のこと。デザインの多様化とともに、2次元図面の限界を感じたことがその理由だという。当時は2D CADさえ使用しておらず、手描きの図面からいきなり3D CADへ移行した。「結構思い切ったことをやったと思う」(佐藤氏)

同社の製造手法は、顧客から送られてくる図面から家具を作っていくフローと、完成品の家具を採寸・図面化し製品化していくフローの2種類に分けられ、どちらの手法にも3D技術が取り入れられている。

顧客から図面が送られてくるフローの場合、朝日相扶ではまず、接合部形状や強度など、構造設計について検討をする。そこで問題がなければ、3D CADでのモデリングに移行し、そこで顧客とデザインの確認をした後に木材での試作へと移っていく。1次試作として3D CADでのモデリングを導入した効果について佐藤氏は「いただく図面はあくまで2Dなので、作ってみると全然ちがう場合がある。木を削ってから顧客に『イメージと全然違うよね』言われるとダメージが大きいのでCADのモデルで一度検討するとダメージが小さくすむ」と語った。

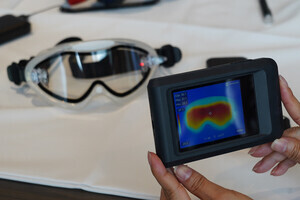

一方の完成品を採寸していくフローでは、3Dスキャナを用いた手法の検討を現在進めている。完成品から採寸するのは、主に復刻版の家具を手がける時だ。高価な家具をコレクターから借りてくるため、万が一にも傷つけるわけにはいかない。これまでは分度器などを用いて慎重に寸法を計測しており、採寸に多くの時間がかかっていた。そこで、昨年の秋に3Dスキャナを導入し、採寸時間の短縮を図ったというわけだ。

手順としてはスキャナから取り込んだデータを基にサーフェスを作成し、NX上でブロックをサーフェスでカットしていく流れをとっている。この手法は実際の加工工程と同様であるため、途中の図面が作りやすいというメリットがあるなど、一定の手応えを感じている。一方、スキャンデータが予想以上に粗いなど、課題も多い。

試行錯誤を続けながら開発・生産手法の開拓に取り組む朝日相扶の下には、以前にくらべて複雑な形状の依頼が寄せられるようになったという。佐藤氏は「そこに私達の存在意義がある」と胸を張った。