マザー工場となる新潟工場

一方、新潟工場の概要についても説明した。

新潟工場は、上越新幹線燕三条駅から車で約20分。同社のマザー工場と位置づけられる拠点。4万2,837平方メートルの敷地面積に、正社員505人、派遣社員243人が勤務。

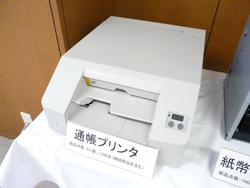

ATMをはじめとする金融システム製品、POSターミナルをはじめとする流通システム製品、フライトインフォメーションをはじめとする表示システム製品のほか、手のひら静脈認証、RFIDやカラー電子ペーパー、サービスロボット「enon」といった新規ビジネス製品の製造も行っている。

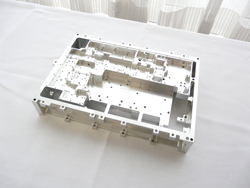

また、富士通フロンテックの前身となる金岩工作所、蒲原機械工業時代から金型プレス事業を行っており、その延長線上として、現在でも金型製作を行っているほか、高い精度が求められる切削加工製品の製造も行っている。

切削加工技術においては、黄綬褒章を受章した技術者を擁しており、他社にできないような高い精密性を実現する切削加工の受注も行っている。その技術は、自動車分野、医療分野、半導体分野などにも活用されている。

2007年度における新潟工場の売上高は694億円。2008年度は652億円の売上高を見込んでいる。

トヨタ生産方式を導入

同工場では、2004年6月からトヨタ生産方式を導入し、改善に取り組んできた。今年9月時点で、ATMの生産現場では、100時間で20台の生産体制だったものを、2.5倍となる50台に効率化。スペースは3,134平方メートルから939平方メートルへと70%減少、手番は3.1日から1.8日に42%減少した。

また、POSの生産現場では、同様に、生産性で100時間あたり67台から93台へと1.4倍、スペースは870平方メートルから400平方メートルへと54%削減、手番は1.1日から0.7日へと36%削減した。

|

|

富士通フロンテック新潟工場長・山村吉美経営執行役 |

新潟工場長の山村吉美経営執行役は、「今後は、部材のJIT調達の推進、平準化生産の推進が課題となる。JIT調達では、2008年度目標として210社3,500図番を掲げているが、現時点では125社1,973図番。ルート便の拡大により、納入体制を構築し、定量かんばん方式でのJIT納入品を拡大する。また、平準化では±10%を目標としていたが、現時点では±21%。新システムであるiTOSの導入により、上流時点からの平準化活動を推進する」という。

iTOSは、今年5月から稼働している同社のSCMシステムで、これまで8つのシステムに分散していたものを、シングルデータベース化、リアルタイムオペレーション化を図ったもので、部品手配に最大13日かかっていたものを1日に、納期回答も14日間から1日にと大幅な短縮を実現。部品サプライヤともリアルタイムで情報を共有できるようになった。

また、工場内には自社製品でもあるRFIDを活用した部品供給システムを構築。従来のバーコード読みとりから、RFIDに転換したことで、一括自動読みとり、モノと情報の一元化、動線の短縮化などを図ることができたという。

「従来比2倍の業務効率化、管理業務の高速化と在庫の6割削減、紙かんばん、伝票類の廃止による環境配慮の実現が可能になった」という。

また、新リペアサービスオペレーションシステム「IRIOS」の導入により、顧客や、19社の修理ベンダーとのシームレスな情報連携によって、ランニングコストを50%削減するとともに、修理手番を50%削減することに成功。「こうした取り組みによって、工場のレベルアップを図る」としている。

以下、工場の様子を写真で紹介する。