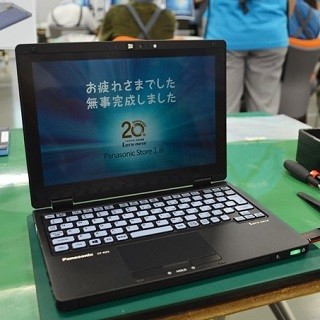

2022年8月6日、パナソニック コネクト製ノートPC「レッツノート」(Let's note)の小・中・高校生向けイベント「手づくりレッツノート工房」が開催された。

2002年から1年に1回、あるいは1年に2回開催されてきた人気イベントだが、2020年は準備を進めていたものの、新型コロナウイルス感染症の影響で中止。翌2021年も再び準備をして挑んだが、感染者数が高まっている第5波付近と重なった時期だった。残念ながら中止の判断をせざるをえなかったという。

2022年は3年ぶりの開催となり、パナソニック神戸工場の従業員たちが笑顔で参加者を出迎えていた。パナソニック 神戸工場の矢吹精一工場長に、イベントにかける想いと、神戸工場を取り巻く昨今の状況について聞いた。

レッツノートFVは「液晶と本体とをつなぐところ」が難しい

――3年ぶりの「手づくりレッツノート工房」開催です。難しい面もあったと思いますが、開催に到るまでの紆余曲折を教えてください。

「手づくりレッツノート工房」はこれまで毎年開催してきましたが、2019年に開催した次の2年間(2020年、2021年)は実施できませんでした。どちらの年も、内部的には準備を進めていたのですが、コロナがなかなか収束しない中で、2年間はもう中止やむなしと。この2年の間、中止となったイベントの準備をしてきた従業員が今回ようやく日の目を見ることができて、私自身も本当に嬉しく思っています。

このイベントはお客様にとっても貴重なイベントだと思うのですが、我々従業員としてもモチベーションアップにつながるイベントで、私は非常に重要視しています。2022年に開催できたことは、とても大きな意義がある成果だと思います。

新型コロナで世の中の生活が変わり、どうすれば対策できるかも見えてきた部分はありました。ちょうど第7波の拡大が続く中で考えるところもあったのですが、ここまで準備してきたので、密を避けて規模を縮小して、抗原検査も取り入れて(編注:イベント参加前に従業員およびメディアは抗原検査を受けている)、万全の体制で進め、安心感をもっていただこうと。

――今回「手づくりレッツノート工房」で組み立てた「レッツノートFV」、工場での組み立て難易度はどのくらいでしょう。

FVの特徴は、大画面でありながらも非常に薄い。中身はコンパクト設計なんです。それを実現するにあたっては結構細かい作業がありますよね。「手づくりレッツノート工房」で組み立てたのは全工程のうち一部なのですが、本体の中を開けるといろいろ難易度の高い作業がありますね。

例えば液晶と本体とをつなぐところ。実はここに細かい配線が多くあります(編注:「手づくりレッツノート工房」ではあらかじめ組み込まれていた)。その配線を、薄い筐体に対して這わすのは、難易度が高いですね。これ、1つ作業間違えると、線を噛み込んでしまう。そのような細かい作業は、まだロボットではできない難易度の高さです。

難易度が高くていいかどうかは考えるところで、「いかに無駄をなくすか」を意識してもう少しシンプル化していかなければいけないポイントだとも思いますが、いま現在はそういう難易度の高い組み立て作業がありますね。

難しい配線などの部分でロボットを使おうとすると、それなりの高性能ロボットを使わないといけないので、投資対効果が合わないんですね。スペースが大きなPCは中に余裕があり、そこまで細かいシビアな作業が必要ないかもしれませんが、レッツノートでは「薄型の中に納める難しさ」があります。

キーボードの打鍵検査、今までは人が指で押していた

――神戸工場のレッツノート製造ラインでは、ロボットを導入している部分もありますよね。

PCを1台作るにあたって、マザーボードに部品を乗っける。これは機械の設備でやっています。それを検査するところもロボットでやっています。基板は非常に静電破壊に弱いので、できるだけ基板の組み立て完成までは人が接触しないほうがいいんです。

その後の組み立てはまだ人がやっています。でも、お客様に品質を100%担保する上で、組み立て最終工程の検査は自動化を積極的に推進してます。段階的に人の作業も、今後は自動化していくという考え方で進めています。

自動化部分は、組み立て終わった後の一連の動作テストですね。PCの画面の色やムラ、スピーカーの音、キーボードの打鍵など。キーボードはこれまで検査員が1つ1つキーを押して検査していましたが、FVシリーズから打鍵を検査する自動機を入れています。

画面の色や音、キーボードの打鍵の感触は、五感に左右されやすく、どうしても人によってバラツキが出ます。人による判定を自動化して、一定の条件でバラつきなく品質を担保する。組み立て部分の自動化はそこから始めています。

最終工程の自動化が進めば、前の組み立て工程にも自動化をどんどん広げていこうという構想はあります。ただそれをしようとすると、先程説明した「難易度の高いもの作り」を可能な限りシンプル化しなければいけない。とはいえ、レッツノートの特徴を削ぎ落とすことなく、いかにシンプル設計をして自動化につなげていくかは、工場だけではなく、開発部隊とも連携しながら進めているところですね。

半導体不足で「今まで以上に臨機応変な対応」が必要に

――コロナ前と後で「工場のスマート化」に変化はありましたか。

4~5年前と今現在では、環境がだいぶ変わってきています。我々が目指しているのは、その環境に応じたもの作りを、常に新たな取り組みで進化させるということ。これが「スマートファクトリー」というワードにつながるかどうかはわかりませんが、4~5年前にも提唱していた「スマートファクトリー」の考え方から少し変わりました。

いま現在はコロナでサプライチェーンが分断され、部材が入ってこない状態や、原材料が高騰しているので、コストを厳しく見ていかないといけないです。

一方、世の中的に少子高齢化が加速しているので、省人化を推進するという意味での「自動化」は昔と変わらず、先程挙げたPC組み立ての最終工程のように、いま現在も推進しています。ここにDX(デジタルトランスフォーメーション)も組み合わせて、人と機械をうまく融合させながらさらに効率化を図る予定です。

――半導体の需要増で世界的に半導体が不足していますが、生産体制などで影響は受けていますか。

もれなく影響は受けています。自動車業界では稼働停止が頻繁に起きていましたが、我々も家電やPCなどで汎用的な部品として半導体を使っているので、枯渇の影響は受けていますね。新型コロナ関連では、突発的に発生する、中国のロックダウンの影響も少なからず受けました。中国ではゼロコロナ政策を採っているので、未だに次のロックダウンがいつ起きるかわからないんですね。多くの企業が(半導体不足の)影響を受けていると思います。

一時的には材料が入ってこないことで生産停止、出荷が滞ったこともありました。今も、半導体に関して言うと、安定供給が難しい状態が続いています。その先にはお客様が紐づいているので、お客様を待たせてしまっているケースもないわけではありません。

当然のことながらこれは事業課題です。なんとかそれを回避すべく、毎週のように事業部で情報を共有しながら、対策を打てるものについては適宜、ということをやっています。

いまは部品が入ったら急発進で生産して供給する、という状態です。今は「忙しい」という言い方よりも、「今まで以上に臨機応変な対応を求められている」という状態。その変動に対して、工場がいかに追随できるかが、今課せられている使命かなと。急ブレーキ・急発進が、今まで以上に頻発している、ということですかね。

――ありがとうございました。