積水化学工業は12月5日、同社R&Dセンター、産業技術総合研究所(産総研)先進製造プロセス研究部門 先進コーティング技術プラットフォーム研究班の廣瀬伸吾主任研究員、明渡純首席研究員などと共同で、セラミック材料の常温高速コーティングプロセス方法である「エアロゾルデポジション法(AD法)」を活用し、従来の高温焼成を不要とし、室温プロセスでフィルム型色素増感太陽電池を製造することに成功したと発表した。

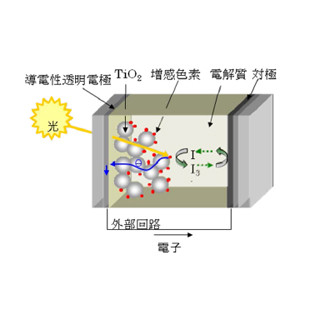

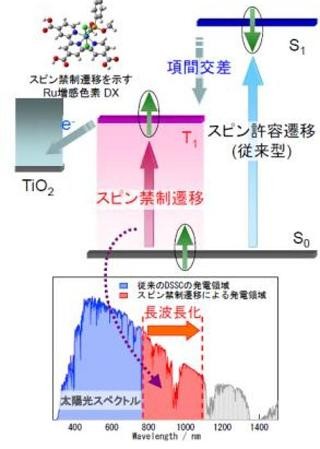

太陽電池の低コスト化に向けた研究として、シリコン結晶系ではなく、より安価かつロールツーロールプロセスを用いてフィルム上に生成可能な有機材料を用いた太陽電池(有機薄膜太陽電池)の開発が進められている。有機薄膜太陽電池の1種で、二酸化チタンなどの酸化物半導体層に色素を吸着し光電変換層として利用する色素増感太陽電池は、影や壁面など、本来発電に向かない場所でも対応可能といった特徴を持つが、セラミック膜形成に500℃の焼成が必要で、一般的な有機フィルムの耐熱性を越えてしまい、それを防ぐために低温化すると今度は性能が低下するといった課題があった。

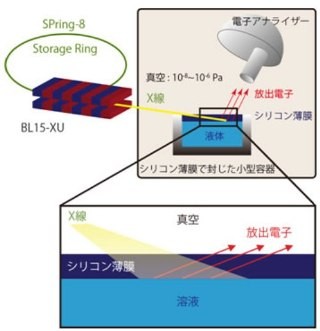

今回用いられたAD法は、原料粒子に高い衝突エネルギーを与えて基板に衝突させ、その物理エネルギーをもって粒子間の結合を促進させ成膜する方法であるため、加熱プロセス無しで形成することが可能かつ高い強度を持つ膜を形成することができるといった特徴を持っている。

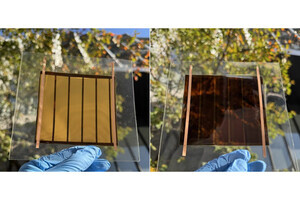

実際に、同法を用い、界面・膜構造の最適化などを行い色素増感太陽電池用の半導体層に適した二酸化チタン多孔膜を開発、基板上に成膜したところ、その発電効率は、ガラス基板で9.2%、フィルム基板でも8.0%(4mm角、AM1.5 100mW/cm2:同社測定)を確認、フィルム基板を用いた色素増感太陽電池としては世界最高クラスの発電効率を達成できることが確認されたという。

また、併せてロールツーロールによる連続成膜技術の開発にも成功しており、これにより、大面積・長尺のフィルム型色素増感太陽電池の大量生産が可能になるとしている。

この結果を受けて同社では今後、薄膜の微細構造の制御によるさらなる発電効率の向上に向けた研究を進めていくほか、生産性の向上・コスト低減を目指した開発を進める一方、色素増感太陽電池の製品化に向け、社内外を問わずさまざまな用途展開に関し事業パートナーを募って連携を進め、窓や壁をはじめとした内外装建材、簡易設置性を活かした壁面設置などの用途開拓を進め、2015年の市場参入を目指すとしている。