産業技術総合研究所(産総研)は12月3日、太平洋セメントおよび屋久島電工と共同で、パワー半導体用SiCバルク単結晶の高速成長を可能とする昇華法用高純度SiC粉末原料を開発したと発表した。

同成果は、同所 先進パワーエレクトロニクス研究センター ウェハプロセスチームの加藤智久研究チーム長によるもの。詳細は、12月9日~12月10日に埼玉県さいたま市にて開催される「SiC及び関連半導体研究 第22回講演会」で発表される。

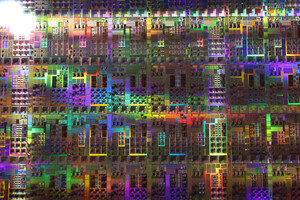

Siデバイスに比べて、高効率・低損失なSiCパワーデバイスは、すでにSBDやMOSFETで実用化されており、今後、同市場は大きく拡大していくと考えられている。この流れをさらに加速させるためには、デバイスに使われるSiC基板の低コスト化が必須とされている。SiC基板の低コスト化を図るには、SiCバルク単結晶(インゴット)の生産性を高める必要がある。SiCインゴットは、SiC粉末原料を約2400℃の高温で昇華させ、再析出させる昇華再結晶法(改良Lely法)で製造される。同製造法におけるSiCインゴットの生産性は、原料となるSiC粉末の昇華特性に大きく影響を受けると考えられ、生産性を高めるためには、昇華速度、昇華ガス量などが優れたSiC粉末材料が求められている。

昇華再結晶法は、現在のSiCウェハ量産技術としてすでに確立されているが、結晶成長速度が遅いため、SiC単結晶インゴットの製造コストが非常に高いという問題があった。今後、SiCパワーデバイスの研究開発、量産化を促進させるには、材料コストを大きく改善できる新しい結晶成長技術の確立が重要となる。中でも、SiC単結晶インゴットの量産効率の改善においては、単結晶成長速度の高速化が大きな課題である。昇華再結晶法における単結晶成長速度は炉内の温度勾配によって制御できる。しかし、高い成長速度を得るために大きな温度勾配を付けると成長条件が合わなくなり、結晶多型の異常や結晶内部ひずみの増加、結晶欠陥の増加などの様々な問題が発生する。そのため、現状の量産技術でも結晶成長速度は500μm/h程度と、シリコン単結晶の1/20以下の成長速度で限界となっている。また、昇華法による単結晶成長では2000℃を超える高温工程が必須であり、その継続時間は製造コストに直結し、時間の短縮が大きな課題だった。このような背景から、研究グループでは結晶成長技術、粉末製造技術を融合させ、SiCバルク単結晶の生産能率を改善する新しいSiC粉末原料の開発に着手した。

昇華再結晶法におけるSiCバルク単結晶の成長速度は、炉内の昇華原料ガスの過飽和度、すなわち炉内の温度勾配によって制御が可能である。一般に、粉末原料の表面から昇華ガスを発生させる場合、その粉末の比表面積が大きくなる程(粒径が細かくなる程)、単位時間当たりのガス発生量は増大する。しかし、昇華再結晶法では粉末原料を黒鉛るつぼに充填して使用することから、粒径を細かくすることで粉末充填後のるつぼ内の空隙率が小さくなり、昇華ガスがかえって発生しにくくなる傾向がある。一般に充填粉末の比表面積と粉末を充填したるつぼ内の空隙率は互いに背反の関係になる傾向があるため、それらのバランスの良いところで昇華ガスの発生効率は極大値を持つことになる。BET法での測定で比表面積を調べたところ、1600~1700cm2/g付近で、2400℃付近の昇華効率が最も高くなることを昇華実験で確認した。

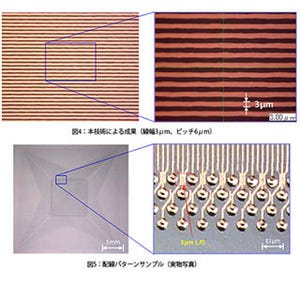

そこで、充填原料のガスの通りやすさを改善するSiC粉末の合成を試みた。昇華法ではアチソン法によって合成したSiC結晶を粉砕した粉末を簡便に原料として使うケースが多いが、単結晶の粉砕であるため粉体の形状が等方的で緻密な構造をしている。一方、今回の研究で新たに合成を試みたSiC粉体は、BET法による比表面積が前者のアチソン粉体とほぼ同じ1700cm2/gを示しているが、板状に発達した小さな結晶粒が複数融合した形状をしている。

これら2つの形状の違いを把握するためにガスの透過性を利用した空気透過法(ブレーン法)によって比表面積を測定・評価した。ブレーン法とは粉体充填層における流体の透過性から、その粉体の比表面積を計測する手法であり、値が大きいほど、粒子形状が複雑で、ガスの通過経路が多いことを意味している。その結果、今回の研究で開発したSiC粉末は、ブレーン法を用いるとアチソン粉体の約2倍差の比表面積540cm2/gを示すことがわかり、アチソン粉体を充填した場合に比べ、昇華ガスが発生しやすく、ガスの通過経路が多いことにより発生したガスが通過しやすくなると想定できる。

そこで、これら粉末を使って昇華特性の比較実験を行った。実験はアチソン粉体、開発SiC粉体をそれぞれ黒鉛製のふた付きるつぼ(内径100mm)に同一量を装填し、るつぼ下部を約2250℃、るつぼ上部を約2150℃と勾配を設けて加熱し、昇華率を計測した。加熱炉は通常のSiC結晶成長で利用する昇華炉を用い、アルゴン(Ar)雰囲気中の同一圧力、加熱条件で実施した。実験の結果、原料の充填量に対しアチソン粉体の昇華率は8.1%/hだったが、開発したSiC粉体は17%/hと約2倍の昇華率を示した。これは、従来と同一の成長条件において、原料を入れ替えるだけで、少なくとも2倍の結晶成長速度増加(生産能率)が見込めることを示している。

一方、高い昇華率は低抵抗n型・p型半導体を得るための不純物添加制御にも優位性がある。高速成長させた低抵抗n型SiCバルク単結晶では、昇華法による成長は炉内を減圧制御して実施するのが一般的で、圧力の減少に伴い成長速度を上げることができる。しかし、成長速度が上げられる反面、不純物が添加されにくくなる。パワーデバイスの電力低損失化にはSiCウェハの低抵抗化が必須だが、このような成長条件上の問題から量産性維持と低抵抗化の両立がバルク単結晶成長技術の課題の1つだった。今回、昇華率の高いSiC原料粉末を開発したことによって、高濃度不純物添加と高速成長を両立した低抵抗SiCバルク単結晶を得られるようになった。結晶成長速度は最大2.2mm/hまで確認している。

今後は、単結晶製造における実用レベルの応用技術開発やさらなる高品質・高速成長を可能とする技術開発を推し進める予定。また、開発したSiC粉末についてはサンプル出荷を計画中とコメントしている。