物質・材料研究機構(NIMS)は10月22日、工業的に広く使用されている「エンジニアリングプラスチック」(強度、耐熱性に優れた機能性の高いプラスチックのこと)を原料として、直径が10nmの細孔を持つナノ多孔体を作製することに成功、石油随伴水などのオイル成分を含んだ汚染水を低コストで浄化できる高性能なオイル吸着剤を開発したと発表した。

成果は、NIMS 先端的共通技術部門 高分子材料 ユニット 分離機能材料グループの佐光貞樹 研究員らの研究チームによるもの。研究の詳細な内容は、10月22日付けで英オンライン科学誌「Nature Communications」に掲載された。

世界的に水需要が増加する中、水資源の確保・保全は早急に解決すべき課題となっている。エネルギーと水問題は、古くから相互に深く絡み合っており、例えば、成熟した油田では井戸から原油と一緒に大量の「随伴水」が湧き出す。随伴水は、採掘によって地下からくみ出される地下水や掘削のために地上から注入された水などが主因だ。原油成分にある有機分子を大量に含むほか、掘削する地層の特徴に応じて、塩分、有機酸、重金属なども同時に含有する複雑な溶液組成を示す。

また、「オイルサンド」などの非在来型石油資源でも、新しいタイプの随伴水が生じている。さらに、シェールガスでは、「水圧破砕法」が採掘・採取に用いられており、水が重要だ。同手法は油やガスを含む地層に対して、名称から想像がつくように高圧の水を強制的に注入することにより、地層に細かな割れ目を形成し、その割れ目を通して地層から原油やガスを効率的に抽出するという手法である。そのため、これまで採掘が困難だった低品質の地層からの採掘が経済的に可能なり、「シェール革命」と呼ばれるエネルギー需給の大きな変革の原動力として注目されているが、大量の水が必要不可欠であり、水不足の地域では開発が進んでいない。

このように従来型の油ガス田や、オイルサンド/シェールガスなどの非在来型の資源開発では、掘削・抽出工程における技術課題としてだけでなく、経済性や環境保全の面からも実現可能な分離機能材料による高度な水処理技術が求められているのである。

浄水場や工業廃水の浄化などの水処理分野では、「凝集沈殿法」や「活性汚泥法」、あるいは「蒸留法」などの技術が広く利用されてきた。最近では、逆浸透膜を用いた創水技術や「膜分離活性汚泥法」などの新しい水処理技術が急速に普及しており、水資源の多様化に大きく貢献している。なお膜分離活性汚泥法とは、浄化された再生水と活性汚泥の分離に分離膜を用いることで、スペースの小型化や再生水の水質向上が可能になる改良型活性汚泥法だ。

一方、資源開発現場で発生する随伴水は、多種類の金属/無機イオンや有機分子を大量に含むため、複数の異なる水処理法を組み合わせる必要があり、難易度が高い課題となっている。石油随伴水の処理における現在の主流は、水と油を大雑把に分離する油/水分離装置を通した後に、水中に残留したコロイド状の懸濁物質を凝集沈殿法で除去するというものだ。しかしこのプロセスでは、水中に溶解しているオイル成分を除去することが困難であり、純度の高い再生水を得るために、活性炭を用いた高度な吸着法の利用が検討されている。

一方、活性炭は有機分子に対して優れた吸着除去特性を示すが、再利用するための再生プロセスでは、高温での再賦活処理や強い薬品による化学処理といった負荷の大きな工程が必要だ。そのため、吸脱着を繰り返す連続運転では、コスト面での課題が残っている。適用可能な経済性を達成するためには、水処理プラント全体の運転コストの大幅な低減が不可欠だ。そうした理由から、水中に溶解しているオイル成分の吸着および脱離による回収が、穏和な条件下で繰り返して実施できる高性能の吸着材が求められていたのである。

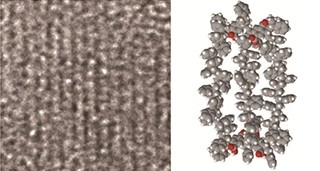

今回の研究では、工業的に利用されてきた「相分離法」による多孔体形成技術が深く再考され、高分子溶液の急速冷却をコアとする新たな製造方法を検討することで、直径10ナノメートル(nm)の微細な細孔を多数有する「高分子ナノ多孔体」の製造に成功した形だ。その高分子ナノ多孔体の模式図が画像1である。直径10~20nmのナノファイバー状高分子集合体が高度に分岐し、緻密な3次元ネットワーク構造が構築されている。このような高分子ナノ多孔体は、著しく大きな比表面積を有し、その表面層でガスや液体の分子を素早く吸収する。黄色はナノファイバーを構成する高分子鎖の集合体を示す。

またこの多孔体の用途開発として、ガスや液体に対する吸着性能が詳細に研究された。詳細は後述するが、水中に溶解したオイル成分に対して、ナノ多孔体が大きな吸着容量と著しい温度依存性を有する優れた吸着材であることを明らかにしたのである。

高分子ナノ多孔体の具体的な製造方法は、以下の通り。まず工業的に流通している高分子樹脂を汎用の有機溶媒、例えば「N,N-ジメチルホルムアミド」に溶解させる。続いて、この高分子溶液を液体窒素中で急速に冷却。ガラス状態に固化させる。その後、融点以下の低温(通常は-80℃)で溶媒分子をゆっくりと結晶化させると、溶媒分子のナノ結晶相およびナノ結晶から排出されることにより濃縮された高濃度の高分子相に分離する仕組みだ。

このような相分離構造では、結晶領域と高分子領域が約20nmの空間スケールで3次元的に入り組んだネットワーク構造(画像1)を形成する。高分子溶液を冷却することで相分離構造を形成する手法は、従来から「熱誘起相分離法」として知られているが、その場合は通常だとサブミクロン程度の細孔しか形成されない。

一方、今回の研究では、高分子溶液を毎分10℃以上の大きな冷却速度で固化させることにより、従来法に対して10~100倍も緻密なナノ相分離構造を形成することに成功したというわけだ(画像2)。また、-80℃という低温での「溶媒置換」により、相分離構造を保持したまま溶媒分子を抽出することが可能となり、高分子のナノ相分離構造を固定化することに成功したのである。

なお汎用高分子はさまざまな種類を用いることが可能で、「アタクチックポリスチレン」、「ポリカーボネート」、「ポリスルホン」、「ポリ(p-フェニレンエーテル-スルホン)」、「ポリアクリロニトリル」、「ポリエーテルイミド」、「ポリ塩化ビニル」などの汎用高分子からナノ多孔体を製造できることもすでに確認済みだ。

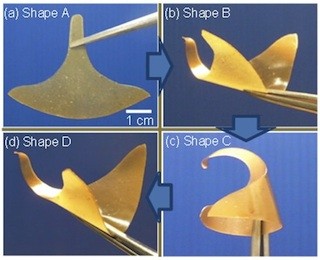

また、高分子の溶媒や濃度を適切に選択すると、細孔半径が1.9nmの極細のナノ細孔を形成することもできるという(画像3)。さらに、「紡糸法」や「塗布法」といった伝統的な高分子加工技術との組み合わせにより、ファイバーやシート、ペレットなどのさまざまな形状の高分子ナノ多孔体を製造できることを実証した(画像4)。

高分子ナノ多孔体は、前述したように直径が約10nmのナノファイバー状の高分子集合体が無数に分岐して繋がった3次元の緻密なネットワーク構造で形成されている。この独自のネットワーク構造により、多孔体内部には3次元に連通したナノ細孔が形成され、液体や気体の素早い拡散性と高分子表面層による優れた吸着特性を示す。実際にこのナノ多孔体は、加圧下で導入された二酸化炭素のガス分子を1分以内に大量に吸着し、真空排気により吸着したガスを容易に脱着するのである。

さらに検討が進められた結果、水中に溶解したオイル分子に対して優れた分離性能を示すことが見出された。具体的には、水中に溶解した「m-クレゾール」(随伴水に含まれる主要な有機分子の1つ)の吸着実験では、市販の吸着材と比較して著しく大きな「吸着量の温度依存性」が確認された。

またポリから作製された高分子ナノ多孔体は、200℃以上の耐熱性を有することが確認された。この高分子ナノ多孔体を用いてm-クレゾールを吸着させた場合、20℃で230mg/g吸着する条件でも、80℃では100mg/gまで吸着量が減少する。即ち、20℃で吸着させ80℃で脱着させるプロセスを考えると、最大130mg/gに達する濃縮性能が期待できるというわけだ。

そのm-クレゾール水溶液の吸着等温線が画像5である。横軸は水溶液の濃度、縦軸はその濃度での最大吸着量が示されている。実線は20℃、点線は80℃での吸着量。20℃では大きな吸着量が得られるのに対して、80℃での吸着量は大きく減少しているのがわかるはずだ。赤と青のラインは、異なる高分子を用いて製造した高分子ナノ多孔体における実験結果が示されている。

一方で、比較実験に用いた市販の活性炭(または高分子吸着材)では、20℃と80℃の吸着量の差は、最大でも50mg/gに留まった。つまり、今回得られた高分子ナノ多孔体では、市販の吸着材よりも大きな吸着容量の温度依存性を実現することができたのである。

開発されたオイル吸着材は、吸着容量の大きな温度依存性を有するため、穏和な運転条件での油/水分離プロセスの設計を可能にする。つまり、経済的に応用可能な随伴水処理システムを構築するためのコア技術として有望である考えられるという。現在主流になっている石油随伴水の浄化技術は、懸濁物質の分離除去技術である。この技術に加えて、水中に溶解しているオイル成分を低コストで分離除去することが可能になれば、資源開発における環境保全に大きく貢献するというわけだ。

一方、極細のナノファイバー構造を利用することで、特定のガスを素早く吸収することも可能である。そのため、大型プラントから排出される二酸化炭素の分離回収や、メタンと二酸化炭素の混合ガスからメタンを精製するといった応用も検討されているところだ。また、疎水性のナノ細孔は、高湿度状態でも水が凝縮しないが、アルコールやヘキサンなどの有機蒸気は効率よく凝縮する。このような蒸気の選択的な凝縮特性は、アルコール精製プロセスにも応用できる可能性があるという。

また高分子ナノ多孔体はシート状に成型することが可能であり、濾過フィルターとして用いたところ、水中に分散した5nmのコロイド粒子を90%以上除去することに成功している。海水淡水化用の逆浸透膜の基材には、エンジニアリングプラスチックの1つであるポリスルホンの多孔膜が用いられているが、透過性を向上させるために薄膜化が求められていた。そこで同技術によりポリスルホンから多孔性シートが作製され、同シートは0.2ギガパスカルの弾性率を示しており、極薄の耐圧性基材としての利用も期待できるという。

現状では、高分子ナノ多孔体の安定性が必ずしも十分ではなく、高濃度のオイルを含む高温の石油汚染水に応用する場合、長期間の繰り返し使用には限界があるとする。しかし、高分子鎖に架橋構造を導入することにより、ナノ多孔体の構造安定性が向上すると考えられるという。現在NIMSでは、ベンチトップ型連続水処理システムの設計が進められており、今後は油田から回収された随伴水を用いてラボスケールでの実証試験を実施していく予定とした。