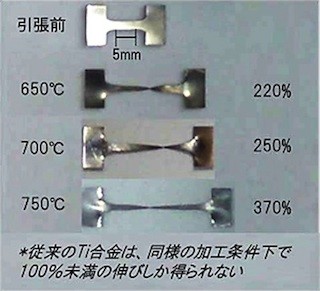

産業技術総合研究所(産総研)は1月24日、京都大学との共同研究により、「制振マグネシウム合金」の1種である「M1合金」の圧延材の室温成形性を飛躍的に高める新しい圧延法(画像1)を開発したと発表した。

成果は、産総研 サステナブルマテリアル研究部門 金属系構造材料設計研究グループの鈴木一孝主任研究員、同・黄新ショウ研究員、同・湯浅元仁研究員、同・千野靖正研究グループ長、京大の馬渕守教授らの研究グループによるもの。研究の詳細な内容は、2月1日に日本金属学会の欧文誌「Materials Transactions」(オンラインジャーナル Advanced View)に掲載される予定だ。

マグネシウムは、実用金属の中で最も低密度で比強度が高く、資源量も豊富なことから次世代の軽量構造材料として注目を集めており、家電製品(ノートPC、携帯電話)や輸送機器(自動車部品)などへの利用が拡大している。また、実用金属の中で最も優れた「固有減衰能」を持つため、スピーカー振動板や音響ケーブル用シールド材料などの制振部材としての用途も拡大しつつあるところだ。なお固有減衰能とは、外力を加えずに物体を振動させた時の振動の減衰を表す指標のこと。画像2は、固有減衰能および内部摩擦の定義を示したものだ。

現在、構造材料として使用されるマグネシウムの多くは、アルミニウムや亜鉛を溶け込ませて機械的特性や耐食性を改善した合金である。しかし、マグネシウムの固有減衰能は、ほかの元素を溶け込ませると著しく劣化するため、汎用マグネシウム合金(AZ31合金など)の制振性能は純マグネシウムよりも著しく劣る。そのため、制振用途には純マグネシウムや制振マグネシウム合金が用いられるなど、用途に応じて使い分けされている。

制振マグネシウム合金とは、マグネシウムに溶け込みにくい他元素をマグネシウムに添加した合金のことだ。純マグネシウムに迫る制振性能と汎用マグネシウム合金に迫る機械的特性を持った合金である。代表的な合金としてマグネシウムにマンガンを1~2質量%添加したM1合金が挙げられる。

純マグネシウムやマグネシウム合金の室温成形性(温度域0~30℃)はアルミニウム合金や鉄鋼材料に比べて著しく低く、室温でプレス成形体を生産できないことが課題の1つだ。

AZ31合金などの汎用マグネシウム合金では「温間プレス成形」(温度域250~300℃での方法)によって複雑な形状の成形体が作製され、また、室温成形性を改善するための圧延法も開発されつつある。

一方で、純マグネシウムや制振マグネシウム合金は、250℃以上に加熱しても汎用マグネシウム合金ほどの延性を得られず、温間プレス成形が有効でないことが問題となっていた。そのため、室温成形性に優れた制振マグネシウム合金が望まれているというわけだ。

マグネシウムの室温成形性が低いのはマグネシウムの結晶構造に起因する。マグネシウムは室温では方向によって変形のしやすさが大きく異なる。画像3に示されているように、底面に沿ったa軸方向の変形(底面aすべり)は容易だが、側面に沿ったc軸方向への変形は困難だ。

ところが通常の圧延(上下2つのロールを回転させ、その間に金属の塊を複数回通すことによって、その塊を薄く伸ばし、金属板を作製する塑性加工法の1つ)により作製された板材の集合組織は、結晶のc軸が圧延面に対して垂直に配向しているため、板の厚み方向に主な変形を担う底面aすべりが起こらなくなる(画像3・右)。

このため、マグネシウム合金圧延材は、室温で加工することが難しい。室温成形性の改善には、このような結晶が配向した集合組織形成の抑制が重要であり、板の厚み方向の底面aすべりが起こりやすい集合組織を形成することが必要とされている。

今回開発された圧延技術では、高温(500℃程度)の熱処理と温間での圧延(200℃程度)を繰り返して行うことにより、制振マグネシウム合金(M1合金)の結晶が配向した集合組織形成を抑制した。

これまでに開発された高温圧延法(圧延温度:500℃)と今回開発された圧延法により作製したM1合金の底面集合組織を示したのが画像4だ。

新圧延法による板材の集合組織では、c軸が圧延方向から約15°傾いた結晶の割合が多く、極密度も著しく低い。これは、高温熱処理と温間圧延の繰り返しにより、c軸が圧延面に対して垂直の結晶が減少したことを示している。

そのため、室温でも板の厚み方向に容易に変形でき、アルミニウム合金(5083合金相当:エリクセン値8.5)に迫る室温成形性(エリクセン値7.9)を示すのである(画像1)。

なお、エリクセン値とは、圧延板のプレス成形性(主にプレス成形法の1つである張り出しの成形性を示す)を判断する試験法の1つであるエリクセン試験での測定値のことで、単位はmm。この値が大きいほど張り出し成形性が良い。日本工業規格JIS Z 2247(エリクセン試験方法)により規定されている。

圧延材に鋼球ポンチ(直径20mm)を押し込み、試験片に割れが生じた時点でのポンチ先端としわ押さえ面の距離をエリクセン値と定義し、指標としている。画像5はエリクセン試験の概要。

|

|

|

画像5。エリクセン試験の概要 |

画像6に、純マグネシウム、M1合金、AZ31合金の減衰特性を示す。AZ31合金は汎用マグネシウム合金の中で比較的優れた減衰特性を示すが、内部摩擦は純マグネシウムの約30%に過ぎない。一方、M1合金は純マグネシウムの約70%の内部摩擦を示すが、今回開発された圧延法によるM1合金の内部摩擦も同程度であり、この圧延法により減衰特性を保ったまま室温成形性を改善できる。

今回開発された圧延法は、制振性能と機械的特性を両立させた制振マグネシウム合金製部材の低コストの室温成形による作製につながる。そのため、音響材料などの制振特性が必要な部材として、マグネシウム合金部材の応用拡大が期待される。

企業との連携を幅広く求め、今回開発された圧延法で作製した制振マグネシウム合金圧延材の実用化研究を進めていくと研究グループでは今後の見通しを語る。

なお、今回開発された圧延法は、既存の圧延機を用いながら焼鈍温度と圧延温度を制御することで制振マグネシウム合金の圧延材の室温成形性を高める技術である。この圧延法により作製された圧延材の集合組織は、従来の圧延材に比べてマグネシウム結晶があまり配向しないため、アルミニウム合金に迫る室温成形性(エリクセン値7.9)を示す。

また、この圧延材は、良好な室温成形性に加えて制振特性も優れているため、プレス成形によって制振マグネシウム合金製の部材を容易に作製できると期待されると、研究グループはコメントしている。