科学技術振興機構(JST)は、産業技術総合研究所(産総研)と片山化学工業の協力により、独創的シーズ展開事業「委託開発」の開発課題「環境対応型難燃化処理剤の製造」の開発結果をこのほど成功と認定し、プラスチック用のビニルリン系難燃剤とその量産化技術を開発したことを発表した。

今回の開発課題は、産総研 環境化学技術研究部門 精密有機反応制御第2グループの韓立彪(かん・りつぴょう)研究グループ長の研究成果を基に、平成20年3月から平成24年3月にかけて片山化学工業に委託して、企業化開発を進めていたものだ。

日常生活に欠かせない多くのプラスチックは燃えやすく、特に電気、電子分野では使用環境によっては火災の原因になるため、できるだけ燃えにくくすることが必要である。そこで、プラスチック樹脂に燃えにくくする「難燃剤」を加えるが、これまでよく用いられてきた「ハロゲン系」難燃剤は、製品廃棄の際に有害物質として環境汚染を起こす可能性がある。

欧州連合(EU)全域で電気・電子機器を対象に実施されている、電気・電子機器に含まれる特定有害物質の使用制限「RoHS」及び電気・電子機器廃棄物に関する規制「WEEE」により、廃棄・リサイクル過程でハロゲン系ダイオキシン類を環境中に飛散させる恐れのあるハロゲン系難燃剤が規制対象物質となり、業界からはハロゲン系難燃剤に替わる新規難燃剤の開発が望まれていた。

ハロゲン系に替わるものとして、リン系化合物が環境対応型難燃剤として注目されているが、その多くが液状であるため添加するとプラスチックの耐久性や耐水性を低下させてしまうという問題があった。

さらに、低分子のリン化合物を高分子類に練り合わせて使用するため、製品廃棄時にリン化合物が土壌に徐々に放出されてしまうという課題もあったのである。

画像1は、2010年度の難燃剤種類別世界市場。無機系難燃材であるアルミナ三水和物は、プラスチック用途としては機械的強度低下や単位重量の増加のデメリットがあるが、本新規ビニルホスホン酸エステル類をポリマーに直接導入することで難燃剤としてのアルミナ三水和物の添加量を削減でき、機械的強度が保持可能となる。

研究グループは、リン系化合物の課題を解決するため、これまでの物理的混合ではなく、高分子の樹脂骨格に直接導入することで機械的特性、耐水性などの諸物性を低下させることなく半永久的に難燃性を向上させ、リン成分による環境汚染のないビニルリン系難燃剤の有効性に着目し、今回、片山化学工業と新規難燃剤としてのビニルリン系難燃剤を安価に大量合成可能な製造法の確立を目指して開発を進めた。

ビニルリン系難燃剤の1つである、ビニルホスホン酸エステル類の合成には、これまで高価なパラジウム/ロジウム触媒を使用するか、多段プロセスが必須で原料に毒性がある物質を使用する問題があり、また製品自体が高価であることからその用途は研究用などに限定されたものだった。

今回、安価な塩化ニッケルを使用して、研究者が発明した「新規カチオン性ニッケルヒドリド錯体触媒」を使用することで、高効率(90%以上)に「ビニルホスホン酸エステル類」を合成可能なプロセスを見出し、大幅なコストダウンを達成した(画像2)。

画像2は合成技術。従来技術では、毒性のある原料などを使用する多段階工程であった。新技術では、安価で安全な一般工業原料を用いて1段階工程でビニルリン化合物を合成できる。

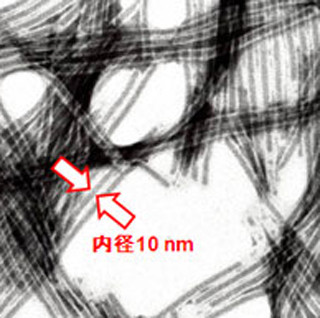

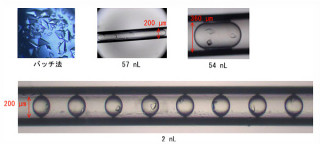

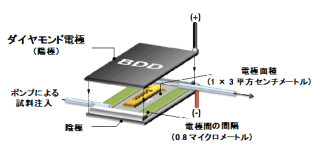

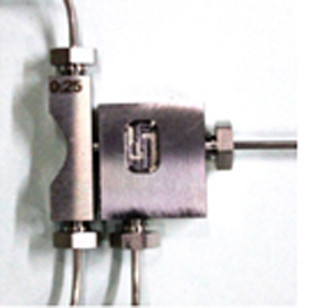

製造プロセスとしては、触媒の活性低下の原因となる酸素の影響が少ない「マイクロリアクター」を採用することで、高効率にビニルホスホン酸エステル類を連続的に製造可能なことが見出された(画像3・4)。

さらに、リアクター内部の反応チューブの径及び本数を最適化することで年間30トンまでの生産能力を確証しており、今後は100トンまでの量産化技術を確立する検討を継続している。

画像3がマイクロリアクターの流路イメージで、画像4が外観だ。濃度・温度が調整され、それぞれの原料タンクに仕込まれた原料をマイクロリアクター内に配管された反応用チューブに一定流量で送り込み反応させる仕組みだ。

難燃化については、アクリル樹脂の原料である「メタクリル酸メチル(MMA)」と開発されたビニルリン化合物の共重合体で、難燃性の評価試験であるUL94試験について最高評価のV-0を達成した。

さらに、ポリエチレン基材にビニルリン化合物を加えた組成物はUL94試験でV-0~V-2を達成し、引張強度、引張伸びについては電線皮膜用途で使用されている無機系の難燃剤を加えた難燃化ポリエチレン組成物と同等以上のレベルであり、ノンハロゲンで無機材料の低減可能な難燃化剤としての適性が確認されている(画像5~7)。

画像5は、難燃化の概要の模式図。従来のリン系難燃化剤は低分子のリン化合物を高分子鎖に練り込んで使用していた。ビニルリン化合物は、共重合により樹脂骨格に直接導入することが可能だ。また、ビニルリン化合物のみをポリマー化(ホモポリマー)して、高分子同士で混合して使用することも可能である。

また、画像6はUL94垂直燃焼試験方法。垂直に支持した短冊状の試験片の下端にバーナー炎をあてて10秒間保ち、その後バーナー炎を試験片から離し燃焼持続時間を計測する(1回目)。炎が消えればただちにバーナー炎をさらに10秒間あてたのちバーナー炎を離し、再度、燃焼持続時間を計測する(2回目)。上記を5本の試験片を用いて判定を行うという内容だ。

画像7は、MMAにビニルリン化合物を付与した樹脂での難燃評価結果。V2(ジエチルビニルホスホナート)、V3(ジフェニルビニルホスホナート)を付与したMMA組成物でUL94試験によりV-0~V-2を達成した。

新規化学物質であるビニルホスホン酸エステル類の内、ジフェニルビニルホスフィンオキシド、ジフェニルビニルホスホナートについては生分解度試験、濃縮度/分配係数測定試験、復帰突然変異試験を実施し、低生産量(10トン未満/年)の製造確認を取得しており、今後はさらに通常(10トン以上/年)の製造承認取得を目指すという。

今回開発された難燃剤は、より厳しい環境対応が必要と予想される難燃化処理剤市場で、樹脂骨格に直接導入可能な難燃化処理剤として幅広い展開が期待できるという。今後、本技術を利用しグローバル対応可能なアライアンスパートーナーを募集し、日本のみならず欧米も含めたグローバル市場の一層の開拓を目指す予定だとしている。