産業技術総合研究所(産総研)は10月2日、その柔軟性や軽量性から次世代の太陽電池として期待される“ペロブスカイト太陽電池”のセル作製工程を自動化することで、性能向上に向けた材料開発の加速に貢献する自動セル作製システムを開発したことを発表。同日には記者見学会を開催し、自動でのペロブスカイト太陽電池セル作製工程の一部を公開した。

ペロブスカイト太陽電池の開発加速に取り組む産総研

カーボンニュートラルの実現に向けて再生可能エネルギーに対する社会的要請が高まっており、その1つである太陽光発電を行うため、主に太陽光パネルを設置しやすい平地において導入が進んでいる。しかし、現在主流となっている結晶シリコン太陽電池パネルは、発電部位のシリコンウェハが割れやすいことからガラスで保護する必要があるため、10kg/m2以上と重量が大きく、その設置場所が限られるという課題が残されている。

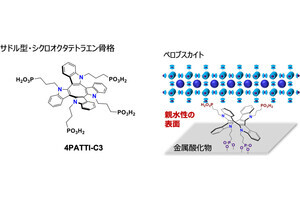

その課題を解消する新たな手段として期待されているのが、ペロブスカイト太陽電池だ。同電池は、印刷技術などを駆使して原料溶液を印刷することでフィルム形状で作製でき、薄型かつ軽量で曲げなどの歪みに強いという性質を持つ。その特性により1kg/m2程度までの軽量化も可能だといい、実現すれば、これまで耐荷重面での制約から太陽電池の設置が難しかった工場・倉庫などの壁や窓も発電場所として活用できると期待されている。また産総研によれば、ペロブスカイト太陽電池は原料や製造方法が従来の太陽電池とまったく異なるため、新たなサプライチェーンや産業の構築につながる可能瀬もある。

こうした背景から早期の実用化が期待されているペロブスカイト太陽電池だが、現状では発電効率と耐久性の面で課題が残されている。そのため産総研ではこれまで、高効率化および高耐久化に向け、ペロブスカイト組成の改良や新規材料開発、材料成膜技術の進化などを目指してきたとのこと。さらに、新エネルギー・産業技術総合開発機構(NEDO)による「グリーンイノベーション基金」に採択された事業として、次世代型ペロブスカイト太陽電池の実用化に資する共通基盤技術開発を推進してきたといい、その成果として自動作製システムの構築に至ったとする。

多くの条件に左右されるセル作製を自動化し効率向上

今回発表された自動作製システムは、基板電極の洗浄に始まり、電子輸送層・ペロブスカイト層・正孔輸送層の各種材料の積層、裏面電極の蒸着、セルの分離までの全工程を自動で行うもの。この装置を活用することで、1日あたりのセル作製数を従来の10倍程度まで増加させることが可能だとする。ただし、産総研 ゼロエミッション国際共同研究センター 有機系太陽電池研究チームの村上拓郎研究チーム長によると、このシステムの自動化は太陽電池の量産を目的とするものではなく、研究開発におけるセル作製スパンの効率化に寄与するものだという。

ペロブスカイト太陽電池の研究開発において、新材料や新プロセスの効果の初期評価では、一般的に面積1cm2程度の小さな太陽電池セルを用いる。しかし同太陽電池の作製においては、構成材料の変更はもちろん、各工程の作業時間や細かな物質量の変動で性能のばらつきが生じるため、人手による作業を経た太陽電池の評価のためには多くのセルを作製し検討する必要があった。

しかしそれらの工程を自動化できれば、人為的な要因が排除され性能のばらつきが抑制されるため、材料やプロセスが与える影響をより正確に把握し、最適な条件の探索が効率的に行えるようになる。また作業スピードの向上にも効果的とのことで、村上氏は、新システムの活用によって1日あたり従来の10倍以上ものセル数をさまざまな条件で作製できるとしている。

探索や評価も効率化し早期実用化を後押しへ

湿度1%以下のドライルーム内に構築されたペロブスカイト太陽電池自動作製システムは、2つの搬送室をそれぞれ取り囲むように各工程用の空間が並び、前半では電子輸送層(ETL)とペロブスカイト層の成膜など、後半では正孔輸送層(HTL)の成膜やパターニングなどが行われる。また基板の輸送はロボットが担い、各工程内での基板の移動もロボットが行う。なお各層の成膜はスピンコートで行われ、装置内のホットプレートで乾燥も実施。さらに滴下する溶液は12種類をセット可能で、設定条件に合わせて各溶液が自動で滴下される。

村上氏によると、これらの自動化により、ペロブスカイト太陽電池の作製における装置間の性能ばらつき(標準偏差)はおよそ35%低減されたとのこと。また、同システムでは基板が16枚入るセルホルダーを10枚までセット可能であり、あらかじめ工程に関する設定を入力することで、最大で160条件での作製を1度に行えるとした。

このようなセル作製の自動化により、新材料や革新的なプロセスの探索スピードが向上し、ペロブスカイト太陽電池の実用化が大きく近づく可能性がある。村上氏によれば、AIを活用したさらなる効率化をはじめ、作製されたセルの電力変換率評価を自動化するシステムの構築も進めているとのこと。産総研としては、こうした自動化の取り組みを進めることで、ペロブスカイト太陽電池の早期実用化と高性能化に貢献するとしている。