H3ロケット用として新たに開発されたML運搬台車が12月5日、担当メーカーである日本車輌製造の衣浦製作所(愛知県半田市)にてプレス公開された。これまで使われていた台車は三菱重工業(MHI)製だったが、今回はMHIが詳細仕様を決め、日本車輌製造が製造を担当した。今後、分割して種子島に輸送し、現地で最終調整を行う。

まさに縁の下の力持ち

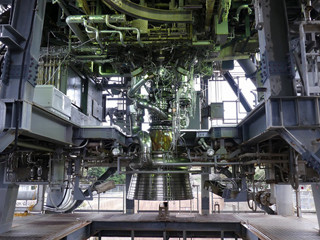

現在、日本のH-IIA/Bロケットの打ち上げでは、移動発射台(ML)の上にロケットを組み立てて行き、打ち上げの半日ほど前に、大型ロケット組立棟(VAB)から射点まで移動させる方法が採用されている。ここで、ロケットを移動発射台ごと射点まで運ぶのが、今回公開されたML運搬台車の役割である。

大型ロケットの打ち上げで使用されている宇宙航空研究開発機構(JAXA)種子島宇宙センターの吉信射点は、前世代のH-IIロケットの時代に整備された。H-IIのときはレール方式でロケットを運んでいたが、H-IIAで射点が1つ追加され、S字カーブの走行も必要になったことから、柔軟な多軸制御が可能なタイヤ方式を導入したという経緯がある。

2020年度の初打ち上げを目指し、現在開発が進められているH3ロケットでも、この方式を踏襲する。VABや射点など、既存設備を改修の上、なるべく流用することで、全体の開発コストを抑える方針。ただ、機体が大型化するH3ロケットでは、専用の移動発射台を新開発する必要があり、それを運ぶ台車も新しく製造することになった。

新型台車の全長は25.4m、全幅は3.3m。移動発射台の下に潜り込んでから持ち上げて運ぶため、全高は2.84~3.44mと、60cmの昇降ストロークがある。重量は約150t。移動発射台の運搬では、左右に1台ずつの2台を使用し、最大1,460tもの重量を支えることができる。積載時の最高速度は時速2kmだが、単独時には時速3kmまで出すことが可能だ。

タイヤは14軸56輪の構成。隣接するタイヤ2輪で1ユニットとなり、ユニットごとに操舵することが可能だ。ディーゼル発電機を搭載し、走行も操舵も電動で行う方式になっている。振動を吸収するために、タイヤはウレタンゴム製。ただ重量物を搭載するため、特注の固いウレタンゴムが使われており、積載時でも数mm程度しか凹まないそうだ。

自動運転の仕組み

ロケットの搬送時、運転は基本的に自動で行われる。誘導制御のため、走行路にはマグネットが埋設されており、台車下部にある幅50cmの磁気センサーで読み取り、位置ズレを修正する仕組みだ。台車の運転席に人間は座っているものの、役割はモード切替や緊急時対応のみとなっており、ほとんどやることはない。

あれほど巨大なロケットを運びつつ、停止位置は前後左右に±25mmという、高い精度が求められる。射点には、燃料などの配管がいくつも来ており、それを繋げるために、移動発射台を正確な場所に止める必要があるからだ。また、華奢なロケットを優しく運ぶために、加減速も0.08G以下という厳しい制約が設けられている。

新型台車の特徴として、MHI地上システムプロジェクトマネージャの長田真治氏が強調したのは、信頼性の高さだ。ロケットをオンタイムで打ち上げるためには、スケジュールで決められた時間に、きっちり動かせることが重要。そのために冗長化するなどし、「運搬中に故障しても30分以内で復旧できるようさまざまな工夫を施した」という。

そのほか、メンテナンス性なども向上。セルフチェック機能を強化することで、維持費の半減も目指しているそうだ。

そして、「子供達にも格好いいと思ってもらえるよう、今回はデザインにも気を遣った」(同)とのこと。MRJなどのデザインも手がけた同社の先進デザインセンターが監修。機能が優先するためデザイン上の制約は大きかったものの、ブルー、ブラック、ホワイトの3色を基調カラーに、強固感や安定感を演出した。