半世紀以上に渡り、シャープの冷蔵庫事業の成長を支えた八尾事業所は、約13万2000平方メートルの敷地を持つ。冷蔵庫のみならず、白物家電製品を担当する健康・環境システム事業本部の中核拠点としての役割を果たしている。開発部門やデザイン部門なども同事業所の中にあるため、"ものづくり"を追求できる環境としての八尾営業所という側面が見て取れる。

冷蔵庫を生産する棟は5階建て構造で、延床面積は約4万平方メートルだ。1階は外箱成形などが行われ、2階で内箱組立、3階では庫内部品の組み込みや性能検査、4階は扉組立、5階は最終工程の梱包、出荷検査が行われる。つまり、1階から上に上がっていくごとに完成品に近づく仕組みだ。

現在は2つの組立ラインが稼働しており、梱包ラインでこの流れが一本化されるという仕組みだ。異なる機種が生産可能な混流ラインで、それぞれ日産850台、合計で1700台の生産が可能だ。自動化と熟練した作業者による手作業を組みわせているほか、徹底した検査工程など、国内生産にこだわる理由が随所に見られる。

生産・開発拠点としての八尾事業所があるからこそ、世界で支持されるシャープの冷蔵庫がある。そう言っても過言ではない現場力を八尾に垣間見た。

-

1階では、最初に、4メートルの長さの板金を成形ラインに投入

-

まずは穴あけや切り込み加工を行う

-

続いて高周波で50度にまで加熱して、加工しやすくする

-

前面および背面の縁部分を折り曲げるフランジ加工

-

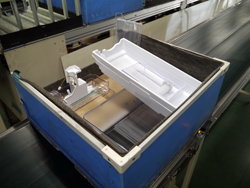

冷媒銅パイプを取り付ける工程

-

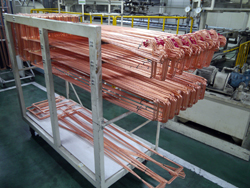

生産ラインに投入される冷媒銅パイプ

-

自動装置でアルミテープで冷媒銅パイプを固定する

-

上方向から真空パネルを自動で貼りつける

-

真空パネルが貼りつけられた状態

-

作業品質を確認しながらテープで固定する

-

3階の品質検査工程。人による検査と機械による検査を組み合わせている

-

エージングライン。全量を対象に60分間の電気検査を行う

-

配管口を取り付ける作業

-

筐体は移動しながら、真空にしたり、冷媒を充填したりといった作業が背面側から行われる