日立製作所は10月17日、IoTプラットフォーム「Lumada」の産業向けソリューションコアを2件追加し、2017年11月より提供を開始すると発表した。本稿では、同日行われた記者会見の様子をお届けする。

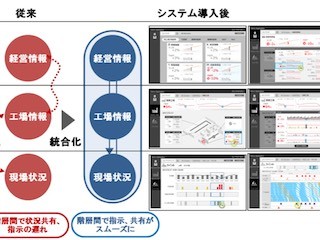

今回発表されたソリューションは、IoTを活用した高効率生産モデルを確率した日立製作所 大みか事業所において導入された技術を汎用化し、ソリューションとして外部提供していくもの。大みか事業所では、発電や交通、上下水、鉄鋼などさまざまなシステムを提供するために多品種・少量生産を行う性質があり、そこでの課題を解決した仕組みがもとになっている。

IoTで生産計画を自動立案

「工場シミュレーター」は、近年注目されているマスカスタマイゼーションにも対応可能というソリューション。生産プロセス全体(設計、調達、製造、検査、出荷)について、対象製品の仕様や納期、工場の生産能力、負荷を考慮した中長期の生産計画を自動で立案する。

一般的な生産スケジューラーでは、BOM(部品構成表)を作成して算出を行う。しかし、大みか工場では多品種を扱う、またスケジュール策定段階で部品が確定していないなど、BOMを元にしたスケジューリングが不可能な場面が多々あったという。

そこで、「工場シミュレーター」では、BOMの代わりとなる「原単位」を設け、それを元にしたスケジューリングを実施する。これは、生産する製品をカテゴリーに分類し、それぞれの「代表製品」に対して、設計、製造など各フローにおける生産手順、標準作業時間、リソース消費量を設定するというものだ。「代表製品」と類似した製品を生産する場合、「代表製品」の「原単位」を活用する。

こうしたシミュレーション工程により、各工程の作業負荷を平準化した生産計画を、自動で策定することが可能となった。大みか事業所では、これにより生産計画の工数を約30%削減した。

生産管理者が膨大な時間を要していた計画立案・調整作業を大幅に短縮し、工場内の仕掛り在庫削減による棚卸資産の縮減が可能となるとしている。同ソリューションについては、大みか事業所のように、多品種少量生産を行っている工場に対して積極的に拡販する意向だ。

3D CADデータから作業手順書を生成

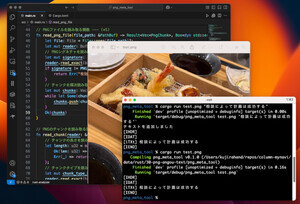

「組立ナビゲーションシステム」は、3D CADデータをもとに作業手順書を自動生成するもの。

一般的に、設計者は3D CAD情報をもとに製作図面を作成し、現場作業者はそれに従って作業を行う。多品種生産の現場では各製品ごとに製作図面を作成しており、仕様変更があれば修正が発生してしまい、設計者の負担が増大していた。一方、現場作業者から見れば、専門的な製作図面を読み解きながら作業を行うため、習熟度が生産性向上のボトルネックとなっていた。

同ソリューションでは、完成品の3D CADデータから設計・構造情報を取り込み、独自アルゴリズムで分解順序と分解動作の分析を実施。適正な組立順番での3D作業手順書を自動生成する。これにより、作業手順書の作成コストを削減し、現場作業者間の作業・品質のバラつきを低減するという。

同ソリューションは製品の部品数が多いほど、つまり工程が多いほど効果が大きくなる。大みか事業所での経験を元にすれば、部品点数が5000点以上であれば導入による効率化が見込めるとのことだ。

導入目標は「2018年までに100件の工場」

「Lumada」の産業向けソリューションコアには、先行して提供している「進捗・稼働監視システム」と「作業改善支援システム」も含まれる。今日までの反響に関して問われると、「見積もりは数十件来ている状況」「大みか事業所の工場見学は100社を超えた」ということで、手応えを感じていると語った。

今回リリースしたソリューションコアをもって、大みか工場のノウハウの商材展開としてはいったんめどがついた格好になったという。ただし、現在も機械学習を活用したスケジューリングのさらなる最適化などの検討は行っており、1年以内に製品化したいという意向も語られた。

なお、今回発表された産業向けソリューションコアの提供目標は、「2018年度までに、100件の工場での導入」となっており、ここで指す件数は国内の施設を指すということだ。