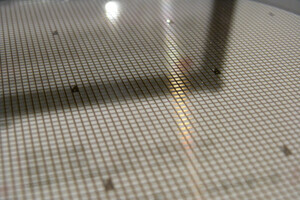

熊本に本拠を構え、関東や関西、さらには北米、欧州にも拠点を置くなど、グローバルに事業を展開する平田機工。同社の事業の中心となっているのが、自動車や半導体、パネル製造装置、さらには家電に至るまで、多種多様な産業分野向けの生産設備の設計・開発・製造である。単なる既製品の提供に留まらず、生産ラインの提案なども手がけており、同業他社との差別化を図っているのが特長だ。 平田機工は熊本地震で被災した経験をバネにするかのように、事業を順調に拡大し、熊本工場を増築、設計から製造に至る一連のエンジニアリングプロセスを社内で一貫して行う体制を強化した。同時に、生産効率や業務効率をさらに高めるべく、DXの推進によるエンジニアリングのフロントローディングの実現を目標に掲げた。

シーメンス 提供資料

平田機工株式会社-生産ライン構築エンジニアリングの

フロントローディングをデジタル・ツインの技術を活用して実現

> > 動画の視聴はこちら

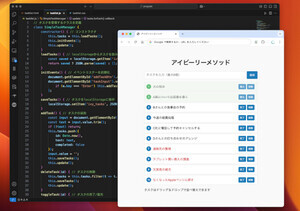

フロントローディングとは、エンジニアリングの全プロセスの中で、前倒し可能なものはできるかぎり初期段階で行う、シフトレフトを進めるという考え方だ。これにより、製造の途中で修正を入れる回数を減らすことができるため、コストやリスクの劇的な削減につながり、結果として生産効率の向上が期待できる。 同社がこの目標実現に向けて導入したのが、最先端のデジタル・ツイン技術を搭載する3Dシミュレーションツールだ。このツールの導入により、当初の期待どおり、設計から製造に至るまでのリードタイムは大きく短縮されることになった。特に製造ロボットのティーチングがオフラインで行えるようになったことは、現場業務の負担軽減に大きく貢献したという。

* * *

次ページで閲覧できる動画コンテンツでは、少量多品種生産や製品ライフサイクルの短縮化など、厳しさを増すメーカーへの要求に応えるための、平田機工のDX推進、ESG経営実現に向けた取り組みを事例として紹介する。さらに、同社が導入した3Dシミュレーションツールが現場にもたらした成果についても紹介しているので、参考にしてほしい。動画のご案内

シーメンス 提供資料

平田機工株式会社-生産ライン構築エンジニアリングの

フロントローディングをデジタル・ツインの技術を活用して実現

> > 動画の視聴はこちら

[PR]提供:シーメンス