DICと日立製作所(日立)は12月5日、合成樹脂製造プラントの運転を自動化するデジタルツイン技術として、プロセス・インフォマティクスを活用したシステムを実用化し、来年1月からDICの国内プラントで本格稼働すると発表した。両社は2021年からの共同実証を通じて反応状態の予測および最適運転条件の探索技術を確立し、今後このシステムを国内3拠点と海外1拠点へ展開する。

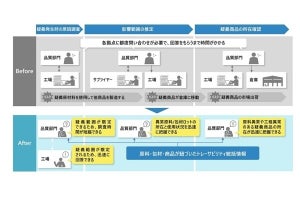

従来、プラントの現場では、熟練者が製品の状態をサンプリング確認しながら、DCSの操作値を補正したり追加操作を行ったりして、反応を制御していた。

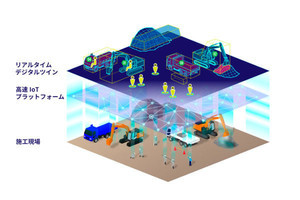

新システムは、AIを活用した反応予測モデルを採用することで、プラント運転をサイバー空間上で再現し、プロセス・インフォマティクスによって最適な運転条件を導き出し、現場へフィードバックする仕組み。これにより、サンプリング回数の削減、品質の安定化、作業効率の向上、新製品導入期間の短縮を実現します。また、現場作業者の負担軽減と生産性向上にも寄与する。

また、同システムは合成樹脂の代表的な生産方法であるバッチ生産に対応。目標とする品質値(粘度など)を達成するための運転条件(調整タイミングや投入量など)を自動で算出し、「ヒートマップ」として作業員に提示する。これにより、作業員が適切な運転条件を選択しやすくなる。さらに、約20回のバッチ生産運転データのみで化学品製造に活用可能なモデルを作成可能。

システム画面に表示される粘度などの「品質予測カーブ」を用いて、反応中の手動のサンプリング分析を行わずに現在の品質や将来の品質推移、さらには反応工程の終了タイミングを把握できる。「品質予測カーブ」は数時間後の反応終了時点までの品質を予測できるほか、過去の運転実績との比較機能により、作業員が納得感をもって運転条件を確認できる仕組みを提供する。

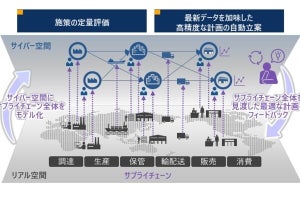

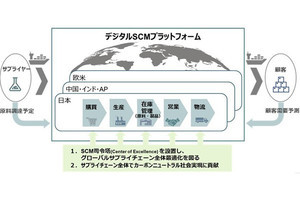

新システムの本格稼働を機に、DICはAI技術の権利化を強化するとともに、日立と協力してバッチ生産の巡回点検や原料搬出入作業のロボティクス化、データ入力や生産計画の自動化を進め、高度な自動製造システムの実現をめざす。また、製造領域に留まらず、サプライチェーン全体の最適化と効率化にも取り組む計画だ。