2015年ごろに巻き起こった家庭用3Dプリンタブーム。FDM(熱溶解)式3Dプリント技術の特許切れにより、安価な機種が製造可能になったことで、一般家庭でも購入可能な機材が登場したことから注目が高まった。

|

|

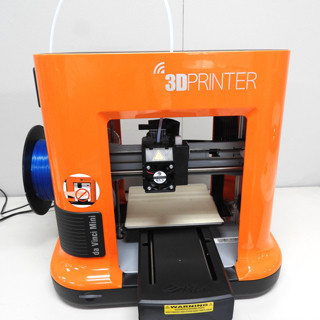

家庭用3Dプリンタの一例。卓上に設置でき、業務用の物と比較すると安価(5万円程度~)なのが特徴だ(写真はデアゴスティーニ「週刊マイ3Dプリンター」完成品) |

製造業外の多くの人が興味を持ち、家電量販店でも一時販売ブースが立っていたほどの過熱ぶり。印刷機のように立体物を作り出す様子が物珍しく、製造業以外の人からしたら「魔法」のように見えたというのも、ブームが広がった一因だろう。

3Dプリンタブームの「壁」になった積層痕をなくす試み

しかし、熱溶解式の3Dプリンタの宿命として、造形物には積層痕が残る。そのため、金型で射出する市販のプラスチック製品と比べ見栄えは損なわれる。期待値が高かっただけに、出力した物を見て期待はずれと感じてしまうのも、やむを得ないところかもしれない。そしてブームから約2年、3Dプリンタに向けられる視線には、正直なところ、以前のような熱量はない。

そこで、このブームを再燃させ、ものづくりの機運を高めるべく「積層痕」を解決しようと、早稲田大学 理工学術院の梅津信二郎准教授、高岸賢輔氏による研究グループが「3次元化学溶解仕上げ」という手法を発表した。今回は、同手法の詳細と、今後の展望についてお話を伺った。

凹凸をなくすための後処理を手軽に

3Dプリンタには、熱溶解式以外にもレーザー焼結、光造形など複数の方式がある。同グループとしては、ブームの牽引役となった熱溶解式は安価で材料に汎用性があり、家庭用の3Dプリンタとしては最適という見解だ。そして、同形式の3Dプリンタでは顕著に見られてしまう積層痕を取り除く方法を模索した。

これまで、積層痕の解消のためには、研磨や塗装など、プラモデルの作成と同様の手法が採られることが多かった。研磨に労力がかかることはもちろんのこと、削りすぎると構造物が壊れてしまう。また、その後の仕上げとして塗装を行うにはある程度の技術が必要であることも含め、3Dプリンタの「手軽に複雑な造形物をつくる」という持ち味は大きく損なわれる。

ペンを使って凹凸をなくす「3次元化学溶解仕上げ」

また、3Dプリントの材料として広く使われるABS樹脂を溶解する化学溶剤・アセトンに造形物を浸ける方法(以後、アセトン浴)もひとつの手法ではあるが、揮発しやすいアセトンを大量に扱うことから、安全性に懸念があった。

「3次元化学溶解仕上げ」では、溶剤として先述のアセトンを用いる。それをペン型の機材に充填し、造形物をなぞる。こうすることで、アセトンで溶けた凸部のABSが凹部に充填され、積層痕が平滑化される。また、積層痕を消すために強度が損なわれることが多かった既存の手法と異なり、構造物の強度を高め、破断する原因を減少させることも可能だという。

アセトン浴ではディテールの細かい造形物の表現が損なわれ、時には必要な部分までも溶かしてしまうこともあったが、「3次元化学溶解仕上げ」であれば、繊細な造形物にも処理を施すことが可能。また、アセトン浴に比べれば扱うアセトンの量はぐっと少なくなるため、安全性も向上する。

|

|

|

左が出力したままの造形物、右が「3次元化学溶解仕上げ」を施したもの。凹凸が埋まり、表面にツヤが出ている。 |

ディテールの細かい造形物に対して、選択的に処理を行える。アセトン浴は一見最もなめらかな仕上げに見えるが、細部が溶けてしまい、一部は破断してしまった |

家庭用3Dプリンタで出力~仕上げまでを自動化

また、ペン型の機材のイメージから、この仕上げ手法は「手作業」で行うものかと思われたが、同研究室では、既存の3Dプリンタに仕上げのためのパーツを追加した自動化機構の作成も検討しており、すでに実験も行っている。

3Dプリンタでペンを動かす軌道はシミュレーション可能なため、数分程度で処理は完了する見込みだ。現状、特定のメーカーとの連携予定は立っていないが、処理のためのソフトウェアの開発は進める想定。論文はオンライン雑誌に掲載されており、データはオープンにしている

今後は先端のチップの条件を変え、さまざまな造形物に対応できるように改良を進める。「模型やフィギュア製作などで使っていただけるのではと想定している。顧客のニーズに合わせて研究を進めていきたい」と梅津准教授は語った。

造形物の凹凸を処理するには器用さが必要だったところから、同手法でハードルは下がったように感じられる。今後自動仕上げ機能を利用可能な機種が登場すれば、家庭用3Dプリンタの潮目は変わるかもしれない。今後の展開に期待したい。