「早くSiCトランジスタを使いたい。そうすればパワーインバータの冷却装置が小さくて済み軽量化され燃費も改善されるはずなのに」。こう述べたのは電気自動車(EV)の研究開発会社SIM-Driveの代表取締役社長であり慶応大学教授でもある清水浩氏。SiCを待ちわびる自動車設計エンジニアは沢山いそうだ。

計測器メーカー大手のTektronixが開催した「テクトロニクス・イノベーション・フォーラム2011」において、SiC MOSFETを世界に先駆けて商品化したロームは、SiCパワーデバイスとそのモジュールの現状について語った。自動車メーカーのエンジニアがSiCパワーモジュールを実際のクルマに積む日はいつになるだろうか。一方、SiCのショットキーバリア・ダイオード(SBD)を量産して10年になるドイツのInfineon TechnologiesはSiCのJFETを間もなく商品化する。ここでは、SiCデバイスの正しい姿をお伝えする。

SiC MOSFETは少量生産がスタート

SiCデバイスには実用化されているSBDと、生産が始まったばかりのパワートランジスタがある。SiCパワーMOSFETは、2010年に製品化が始まったものの、まだ量産という規模ではないようだ。先頭を走るロームでさえ、シリコンのプロセス工場に間借りする形で3インチおよび4インチのラインを作っており、少量生産の段階だという。

SiCのSBDはInfineonが10年前から生産を始めているが、ショットキーダイオードは半導体と金属との接合を利用し、縦方向に電流を流すため表面欠陥の影響を受けにくい。このため、事業化は早かった。しかしMOSFETは電流がSiC結晶と酸化膜との界面を通るため、SiC表面欠陥の影響をまともに受ける。このため電子の通りやすさを表す移動度はシリコンの数分の一と小さい。

SiCの魅力は、破壊電界がシリコンの10倍と高い点だ。これはエネルギーバンドギャップがシリコンの1.1eVに比べ3.0eVもあるためだ。このため、動作温度も高く、熱に強い。破壊電界がもともと高ければ、耐圧を高くするために必要な高抵抗(不純物の少ない)半導体層を薄くすることができる。シリコンだと耐圧を高めるために高抵抗層を厚くせざるをえず、オン抵抗が高くなってしまった。SiCは薄くて済むため耐圧を高めながらオン抵抗を減らすことができる。この結果、600V耐圧で数十Aのトランジスタやダイオードを作ることが容易だという訳だ。

SiCの欠点は多い欠陥、高温プロセス

SiCの泣き所は結晶欠陥がシリコンと比べると極めて大きい点だ。シリコンでは1000Aクラスのサイリスタやダイオードは実用化されているが、SiCは100A以上を作ることがやっとというほど難しい。例えばショットキーダイオードでは20Aクラスが製品であり、75Aクラスはまだ研究開発段階である。大電流をとるためには、大面積にする必要があるが、動作面積が大きいと結晶欠陥にぶつかる確率が大きくなってしまう。この結果、「大面積のデバイスはまだコスト・パフォーマンスが合わない」とロームの研究開発本部新材料デバイス研究開発センター長の中村孝氏は述べている。

SiC MOSFETを開発してきたロームはSiCの結晶欠陥の多さに気が付き、結晶作製工程から欠陥が入らない形成技術を開発しようとの思いから、ドイツのSiCメーカーであるSiCrystalを買収した。これによって結晶からプロセス、デバイス生産、さらにモジュール製造まで一貫した生産体制が整った。

2010年に生産を始めたMOSFETは耐圧600Vで電流容量が5Aと10Aの製品。これ以上の大型・大面積化はまだ製品化できていない。MOSFETの酸化膜はSiO2が形成できると理想的だが、このためにはCがCO2となって放出されることが前提である。もしCが酸化膜内に残っていると酸化膜の品質が低下する。加えて、ドレイン・ソース領域形成のためにイオン注入した不純物を活性化するためのアニールは1800℃と極めて高い。このためSiが蒸発してなくなり欠陥が発生してしまうことがある。こういったプロセス上の問題が残っているため、歩留まりはまだそれほど良くはないようだ。

JFETで表面欠陥を避ける

このため、InfineonはSiC表面を電流が通らないJ(接合型)FETを開発している。JFETはゲートのpn接合空乏層を利用して電流を変調するトランジスタなので、電流はバルクを通る。しかし、ゲート電圧がゼロの時に電流が流れ、逆電圧を加えてようやくオフにできるためプラスとマイナスの2電源が必要とされる。そこで同社はゲート電圧を最初からマイナスにしておくことができるカスコードライト接続の回路を利用することで、ノーマリオフ型のMOSFETと同様に動作させることができるように工夫した(図1)。

Infineonのこの回路は、ゲートにマイナスの電圧がかかるように予め直列接続したpチャンネルMOSFETを常にオン状態にしておく必要がある。これをイニシャライズとしておくと、この後は通常のノーマリオフ型トランジスタとして動作できる。Infineonは数年前から学会活動を通してこのJFETデバイスの動作確認をしているが、このゲート回路のIC化を進めており、これができるとノーマリオフJFETとして商用化されることになろう。同社は1200V/30Aのパワーモジュールも開発しており、一般市場に出す商用化を進めている。

「SiCはSiより10倍性能を上げたい」

ロームが生産しているプレーナ構造では、シリコンのMOSFETやIGBTと比べてオン抵抗は1/3と低く、性能がよい。ロームが開発中のトレンチ型のMOSFETは1/10とさらに小さく、もっと大電流を流すことができる。開発者の中村氏は、「シリコンと比べ2~3倍性能が良くても顧客は買ってくれない。10倍すなわち1桁良くなければ難しい」という。シリコンデバイスの性能は毎年進化しているからだとする。

SiCのトレンチ構造はもともと京都大学の松波弘之教授が提案したものだが、ロームは松波研究室に研究員を送り90年代後半からSiCの研究を進めてきた。京都を舞台にした産学連携の成功例といえる研究テーマとなった。ただ、SiCは内部電界が高いため、トレンチ構造の角の部分で電界集中を起こしやすい。これを緩和するため不純物層の最適化設計にロームは取り組んできた。2007年にオン抵抗2.9 mΩcm2、耐圧900Vを試作、2010年には同2.8 mΩcm2で1250Vを実現している。量産中のプレーナ型では7.0 mΩcm2で1000Vだが、1.95 mΩcm2で1290Vのトレンチ品を最近、開発している。

ロームは開発したSiCパワーモジュールの実使用での評価も実施している。高温に強いセラミック基板上に実装し、周囲温度225℃でTj=250℃の高温動作も確認している。さらに10kWのDC-DCコンバータに適用した例(図2)ではSiのIGBTでは10kHzのスイッチング周波数でしか動かせなかったが、SiC MOSFETでは200kHzで動作させることに成功した。この結果、リアクトルコイルを1/10以下に小型化でき、リアクトル(コイル)容器の重量は21kgから720gへと1/30に軽量化した。

SiC MOSFETがSiのIGBTと比べて高速なのは、多数キャリヤデバイスであるためだ。IGBTにはオン時からオフへと切り替える時の少数キャリヤ蓄積時間があるため、なかなかオフしない。このためスイッチング周波数を上げられない。スイッチング周波数が低いため、直流から作り出したギザギザの擬似的サインカーブを滑らかにするためには大きなリアクトル(コイルのこと)が必要となる。もしスイッチング周波数が高ければ、サインカーブはより滑らかになり、大きなインダクタ値は必要なくなり、リアクトルを小型にできる。

モータ内に組み込めるほど小型に

リアクトルが小さくなると、SiC MOSFETを組み込んだインバータモジュール自身のサイズも小型になる。600V/300Aのインバータモジュールの大きさは、2cm×3cm程度に収まり、Si IGBTの1/10の体積になったとしている。

インバータモジュールを小型にできることがわかると、今度はそれをモータの装置内に組み込むことさえ、できるようになる。実際、安川電機は、ロームと共同で最新型のSiCトレンチMOSFETインバータモジュール基板(14cm×16cm×1.9cm)をモータに内蔵した(図3)。

モータ内にボードを組み込むと、安定に動作するというメリットもある。インバータとモータとの間を電線で結ぶ訳だが、その距離が長ければ、大電流動作のため丸くて太い電線がノイズを出しやすくなる。インバータをモータ内部に組み込むと、配線そのものを短くカットしたことと同じであるためノイズを出しにくく拾いにくくなる。

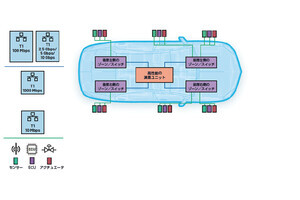

自動車に搭載するリチウムイオン電池は直流した出力しないため、モータを動かすためにはS、Nを切り替えるインバータが不可欠だが、SiCを使えばこのインバータが従来の1/10に小さくできることがわかった。MOSFETにせよJFETにせよ、SiCトランジスタのインバータがインホイールモータに使われるようになる日は着実に近づいている。