丸嘉工業、東北大学、豊田工業大学(豊田工大)は3月26日、硬くて脆いことから極薄箔化が不可能とされてきた鉄に重量比6.5%のシリコンを混ぜた「6.5wt%SiFe合金」を2μmまで薄くする技術を開発し、電気自動車(EV)を中心に高周波化が進むパワーエレクトロニクス回路の小型・軽量・低損失化を実現できる新磁性材料を実現したことを発表した。

同成果は、丸嘉工業 PE開発部 部長の上村卓也氏、東北大 電気通信研究所の石山和志 教授、豊田工大 工学部の藤﨑敬介 教授らの共同研究チームによるもの。詳細は、磁気と磁気材料に関する全般を扱う学術誌「Journal of Magnetism and Magnetic Materials」に掲載された。

現在、パワーエレクトロニクス分野においては、半導体の性能向上に対して受動素子の高性能化が追いついておらず、高周波特性の優れた磁気コアが存在しないため、小型・軽量・低損失化の実現が難しくなっているという。パワーエレクトロニクス回路の高周波分野では従来、フェライト材料が使用されてきたが、磁気特性以外でも熱暴走や衝撃耐久性の点で課題を抱えており、新たな材料の開発が求められていたとする。

そうした中、6.5wt%SiFe合金は50年以上前から磁性体が動作時に寸法変化を起こす磁歪がゼロで磁性体内部の磁気モーメントが向きを変えるために必要なエネルギーである結晶磁気異方性も小さいことから、外部から与えた磁界の大きさと磁性体の磁化が変化する量の割合である透磁率が高く、磁性体が磁気飽和した時の磁束密度(磁束の単位面積当たりの面密度)である飽和磁束密度も大きいため、磁気コア用材料として優れているとされてきたという。そのため、6.5wt%SiFe合金を厚さ数μmの極薄箔に加工し、それを積層して用いることで損失を低減すれば、MHzを超す高周波数帯において透磁率が高く、なおかつ鉄損が低い磁気コアを実現できることが期待されてきたほか、高温動作でも安定している上に衝撃耐久性にも優れていることも、フェライト材料を超す材料として実用化が望まれていたものの、同合金は硬くて脆いために加工が困難であり、薄い箔に加工することは不可能とされてきた経緯があるという。

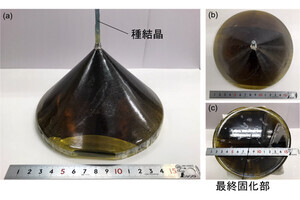

そこで研究チームは今回、その不可能とされる極薄箔化に丸嘉工業が培ってきた冷間鍛造技術を活用することで挑戦することにしたという。具体的には、溶融金属を「液体急冷法」を用いて直接20μm程度の厚さのリボンへと加工した後、そのリボンに対して「冷間圧延」を行うことで2μmの厚さにまで薄くできることを見出したという。実現の鍵は、液体急冷法での作成条件を吟味することにより結晶構造を最適化し、それにより圧延加工を可能としたことだと研究チームでは説明している。

2μmという薄箔化の達成により、MHz以上の周波数で動作するパワーエレクトロニクス回路に用いる受動素子、特にインダクタンス素子の磁気コア用材料として高い特性を示すことが期待されると研究チームでは述べており、今後、同合金を採用することで磁気コアの低損失化が進むことが期待され、それによるEVの航続距離の延長や充電時間の短縮などを可能とするパワーエレクトロニクス回路の高周波化による小型・軽量・低損失化が進むことも期待できるようになるとしている。また、圧延加工という工業的に大量生産が可能な手法を用いての実現であることから、近い将来の実用化が期待されるともしている。