それでは工場見学に出発

長野ビジネスセンターの概要説明が終わると、いよいよ工場見学へ。工場へ入る前にエアシャワーで体に付いたほこりを落とす。

最初に基板の製造ラインから見学がスタートした。ここでは主にマザーボードを製造している。VAIOは薄型・軽量モデルが多い。基本的に基板は両面実装だが、VAIO Xのように非常に薄型であることを重視したモデルの場合は、片面実装の場合もある。

基板には最初の段階でバーコードがプリントされ、製造日時の情報が割り当てられる。製造現場では製造ライン投入時にこのバーコードを読み取ることで、製造日時の情報を取得し管理する。

基板に印刷機でクリームはんだを乗せ、そこに抵抗やコンデンサといった部品をマウントさせていく。高密度実装が要求されるVAIOでは、最も小さい部品は0.6mm×0.3mmと極小サイズ。

正しく部品が配置されているかどうかの検査をクリアすると、次はリフロー炉ではんだを溶かし、部品を基板にはんだ付けする。この時点でも機械による検査を実施するが、最終的には目視でも確認を行っている。

衝撃の落下試験

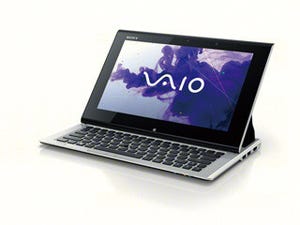

続いては品質保証の担当者による耐久試験のデモを紹介。VAIO Duo 11の角を数センチほどの高さまで持ち上げ、そこから落とす角落下試験や、独自のスライダー機構の開閉試験を実演した。

「ガタン」と大きな音を立てて落下するVAIO Duo 11を見て、周囲からどよめきが起こる。「そんな高さから勢いよく落としても大丈夫?」そんな声が聞こえてきそうだ。落下試験に関しては、角落下試験だけではなく、本体を腰の高さ程度から垂直、あるいはディスプレイ面を下にした状態での落下試験なども実施しているという。

前述のとおり、設計部門も長野に移ってきたことにより、試験で問題が起きればすぐに品質保証の担当者から設計担当者にフィードバックできる体制が整った。担当者によれば問題の大きさにもよるが、かなり迅速に対応できるようで、早ければその日のうちに改善されるというケースもあるという。

このほか、細かなところではACアダプタのコードを足でひっかけてしまったときなど、コネクタ部分に過度の衝撃がかかるケースなどを想定したテストも行われているといい、参加者も感心した様子だった。

EMCサイトで電磁波や電波の測定を見学する

長野ビジネスセンターには、電子機器の電磁波や電波による干渉の度合いや耐性、安全規格への適合を調べるEMC(Electro-Magnetic Compatibility)サイトという施設がある。

EMC規格は日本のみならず、世界各国で定められている。長野ビジネスセンターでは、海外に向けてもVAIOを製造しているため、テストを行い各国のEMC規格をクリアする必要がある。やはり、EMCサイトでも技術者が設計の段階から開発に携わり、電磁波や無線関連の対策や改善を施しているという。

EMCサイトではまず、3m法電波暗室という部屋を見学。部屋の外壁はスポンジにも似た柔らかな材質で囲まれており、そこに発泡スチロールのような板が取り付けられている。

機器を置いたテーブルを回転させ、機器から発する電波をアンテナで測定する試験を行っている。測定中は信号波形の振幅が最も大きく、ノイズが発生しやすいような状況で計測をするなど、機器にとって厳しい環境でテストが行われている。

続いては、OTA室(Over The Air)測定室という少し小さな部屋で、ここでも周囲の壁を電波吸収材で囲んでいる。機器を前後左右にぐるぐると回転させながら、機器の通信機能をチェックする。計測したデータはすぐ隣の部屋で確認ができる。

あらゆる方向からでも電波を受けられるのが理想だが、製品の形状やアンテナの位置によって、弱い部分もあり、テストの結果を参照しながらチューニングを行っていく。

次のページ:組み立てラインで熟練の技におどろく