はじめに

ペルチェモジュールを使用して物体を冷却したり、物体の正確な温度制御を行うThermoElectric Cooler(TEC:熱電クーラー)は、さまざまな用途で使用されています。レーザーダイオードクーラー1),2)、マイクロプロセッサの冷却、ポリメラーゼ連鎖反応(PCR)システム、トモグラフィ、心血管イメージング、磁気共鳴イメージング(MRI)、放射線治療などの医療アプリケーションなど、数え上げればきりがありません。

レーザーダイオードの温度制御など、多くのアプリケーションでは、ワット数が5W~15Wの小型で低出力のTECが使用されています。ドライバは5Vレールから動作し、1Aから3Aの電流を供給します。

でも、もっとパワーが必要だとしたら? どうすればいいのでしょう? 私たちは何に注目し、どのような選択肢があるのでしょうか? 2つの視点から見てみましょう。

1つ目のシナリオは、すでに稼働中のTECがあるが、十分ではなく、さらに10%から20%のパワーが必要な場合です。2つ目のシナリオは、1から高出力のTECを作る場合です。ペルチェ素子からどの程度の冷却能力が得られるのか? その駆動には何を使うべきでしょうか?

その前に、ペルチェの重要な概念をいくつか理解しておきましょう。

最大熱吸収率

ペルチェモジュールの最大熱吸収量(Qc)はデータシートに記載されていますが、デルタTがゼロの場合に適用されます。デルタTはペルチェの高温側と低温側の温度差です。高温側と低温側が同じ温度である場合、Qcはデータシートに記載されている値になります。しかし、デルタTが増加するにつれて直線的に減少し、ある時点でQc =ゼロになります。この点は最大デルタTとも呼ばれ、かなり幅がありますが、シングル・ステージ・モジュールの典型的な値は約70℃です。一般的な例については、図1を参照してください。

ペルチェの高温側を室温+22℃に保ち、低温側を-5℃に保ちたいとします。ペルチェの最大電流は9Aなので、7Aのドライブを使用する予定です。

例のグラフから、7Aで27℃の温度差があれば、41Wの能力が得られます。しかし、すべてのインタフェースには熱抵抗があるため、熱がペルチェからヒートシンクを通り、室内環境に流れる際に温度勾配が生じます。したがって、ペルチェの高温側が室温22℃になることはあり得ません。ホット側を30℃と仮定しましょう。そうすると、冷温差は35℃になります。図1を参照し、7Aの線を35℃のデルタT点までたどっていくと、100Wのペルチェを購入したにもかかわらず、熱抽出能力は約30Wであることがわかります。

自己発熱

ペルチェのもう1つの重要なコンセプトは、モジュールはその役割を果たしながら多くの自己発熱をするということです。自己発熱量は、ターゲットからの吸収熱量の2倍になることもあります。例えば、ターゲットから25 Wを吸収している間に、ペルチェはさらに50Wの熱を発生させている可能性があります。したがって、ホット側のヒートシンクは75Wの熱を放散できなければなりません。

既存のTECシステムの改善

既存のTECがあり、もう少し冷却能力が必要だという最初の状況には、いくつか検討すべき点があります。いくつかの明らかな問題領域は、TECのホットサイド温度、TECアセンブリのインタフェースの熱抵抗、ペルチェ素子を横切る電圧リップル、デルタT、アセンブリの絶縁です。

まずホット側の温度をチェックすることをお勧めします(図2参照)。図1から得られる重要なポイントは、ペルチェのコールドサイドとホットサイドの間のデルタが小さいことの重要性です。温度差が大きくなると、ペルチェはターゲットから熱を取り出す能力が低下します。

ホット側の温度を知る簡単な方法は、TECを最大出力に近い状態にしてヒートシンクの温度をチェックすることです。熱電対を使用するか、測定値をマイクロプロセッサーに送信する場合はサーミスタを使用すると便利です。(サーミスタ・ベースの温度検出システムについては、別の2本の技術レポートを参照。その1、その2)3),4)。

ホット側のヒートシンクの温度が室温を大幅に上回る場合は、より大きなヒートシンクおよび/またはファンが必要になる場合があります。

残念ながら、上記の簡単なチェックでは、ペルチェとヒートシンクのインタフェースについては何もわかりません。このインタフェースにアクセスするのは難しいため、通常はユニットを分解する必要があります。この界面には熱伝導ペーストが使用されていることが多いので、熱伝導を妨げるエアポケットがないかどうかを調べるために、熱伝導ペーストを検査したいと思います。

空気は熱伝導性が悪いため(0.026W/(mK))、サーマルペーストの目的はエアポケットをなくすことです。しかし、サーマルペーストも0.2W/(mK)~0.3W/(mK)と熱伝導性が良くないため、厚塗りは禁物です。しかし、ペーストは空気よりも10倍優れています。比較のため、アルミニウムは200W/(mK)、PCB銅は~380W/(mK)、PCB FR4は約0.3W/(mK)~0.8W/(mK)、水は0.6W/(mK)、ガラスは約1.0W/(mK)です。

ペルチェに流れる電流を増やすと、予想とは逆に低温側が暖かくなることがあります。これは、ペルチェが最大デルタTに近く、熱放散が不十分なため、電流を増やすと高温側が暖かくなる可能性があるためです。高温側が暖かくなると、低温側も一緒に押し上げられます。

リップルはペルチェの効率を低下させる可能性があるためです。リップルは10%以下であるべきですが、5%以下を推奨します。負荷コンデンサの実効直列抵抗(ESR)を下げることが、おそらく最も安全な変更です。しかし、周波数の増加、出力キャパシタンスの追加、またはインダクタの大型化など、どのような変更であっても、スイッチャの効率と制御の安定性を損なわないように十分な注意が必要です。

新しいデザイン

新しい高出力設計で最初に考えるのは、ペルチェモジュールを使うか、ペルチェアセンブリを使うかということでしょう。

ペルチェモジュールとは、セラミック基板に挟まれたテルル化ビスマスと、2本のワイヤーがはんだ付けされた高温側(+側)のペルチェそのものです。この場合、ヒートシンクやサーマルインタフェースの設計はユーザー次第です。一方、アセンブリは、ヒートシンクがすでに取り付けられたペルチェモジュールで構成されます。典型的なユニットは、2つのヒートシンクと2つのファン、そして接続端子までの配線で構成されます。ヒートシンクには、空冷式、水冷式、グリコール冷却式、直付け冷却式など、さまざまなスタイルがあります。また、キャビネットや他の機器に取り付けるためのフレームも付属しています。お客様はファン用の電源を取り付けるだけで、あとはドライバーの設計に専念できます。

モジュールから始めるにせよ、アセンブリから始めるにせよ、高ワット数のTECを作る場合にはトレードオフと決断が必要です。例えば、ペルチェモジュール(TECモジュール)は、ほぼ同じワット数でも電流と電圧にかなりのばらつきがあります。アプリケーションで複数のモジュールを使用することが有利な場合もありますし、デルタTを増加させるために多段モジュールを選択する場合もあります。

高出力モジュールを駆動するために、ADIではLT8722とLT8204フルブリッジ電源チップを用意しています。これらの問題を詳しく見てみましょう。

ペルチェモジュールを選択する際にまず認識すべきことは、電流と電圧のトレードオフにはかなりのばらつきがあるということです。例えば、95Wから105Wの範囲で利用可能なモジュールを見ると、抵抗値は0.34Ωから4.4Ωが見られます。また、95W(27℃)モジュールの最大仕様は19Aと7.7Vで、別の105W(27℃)モジュールの最大仕様は7.6Aと21.2Vでした。同じワット数ではありませんが、重要なのは、電流と電圧の間にはトレードオフがあり、それによってドライバーの要件が決まるということです。

複数のモジュールを使用することも可能ですが、温度によって抵抗値が変化するため、電気的に直列に接続する必要があります。このため、並列ユニット間で電流を共有するのは困難です。もちろん、直列に接続すると電圧降下が大きくなり、より高い電圧のドライバーが必要になります。しかし、電気的に直列に接続されたペルチェユニットは、並列機能として熱伝達を行います。より高い電圧が利用できなくても、2つのモジュールが必要な場合は、それぞれのモジュールをそれぞれのドライバーで駆動しなければなりません。しかし、1つの温度フィードバックを両方に使用することができます。

もう1つの選択肢は、多段モジュールを使うことです。これらのモジュールは、メーカーが1つから5つのモジュールを積み重ねたものです。つまり、熱伝達が直列に行われるため、合計デルタTが増加し、より低い温度まで冷却することが可能になります。しかし、これは魔法の弾丸ではありません。各モジュールのホットサイドは、ターゲットから除去された熱と自己発生熱を放散しなければならないことを忘れないでください。したがって、次に接続されるモジュールのコールドサイドは、最初のユニットから自己発熱とターゲットの熱の両方を伝達しなければならず、シリーズ内の3番目のモジュールは、ターゲットからの熱と3つのユニットすべてからの自己発熱を放散する能力がなければなりません。この余分な温度能力は、放熱がかなり多くなるという代償を伴います。多段モジュールは通常ピラミッドのように見えますが、これはターゲットから最も遠いモジュールが伝達する熱量が多く、より大きくなければならないためです。

より強力な15V/4Aドライバー

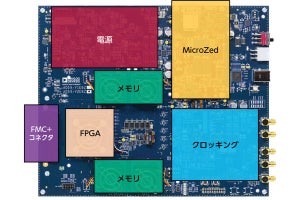

TECの電力を増加させるためには、より高い駆動電圧が頻繁に必要であることは明らかです。LT8722のVIN電圧は15Vで、内蔵FETの定格電流は4Aです。このレギュレータは、高精度の温度制御を念頭に置いて設計されています。内蔵の25ビット・デジタル・アナログ・コンバータ(DAC)を使用して、シリアル・ペリフェラル・インタフェース(SPI)から情報を受信するため、TEC全体で正確な差動電圧を設定できます。さらに2つの内蔵9ビットDACが、正と負の出力電流リミットを設定します。

このアーキテクチャは、片側がパルス幅変調(PWM)降圧パワー段、もう片側がリニア段のフルブリッジDC-DCコンバータで、4A、15VIN、3MHzで92.6%の効率を実現します。出力の一方をリニア出力としても、大電流ではスイッチャーが電流を制御し、リニア駆動がハイまたはローになるため電圧降下がほとんどないため、効率は維持されます。電流の流れが反転する遷移時には、リニア出力はリニア領域になりますが、電流は小さくなります。したがって、リニア・ドライブが効率に大きく影響することはありません。このアーキテクチャでは、高効率が達成されるだけでなく、インダクタが1つしか必要ないため、フットプリントが小さくなります。このスイッチャーはまた、電磁干渉/電磁両立性(EMI/EMC)の放射を最小限に抑えるため、サイレント・スイッチャーの技術を使用しています。

SPIインタフェースは、イネーブル、スタートアップ、ピーク電流、周波数、差動出力電圧、電流制限など、制御のあらゆる側面を管理します。SPIS_STATUSレジスタは、6つのフォルトと5つの追加ステータス条件を提供し、AMUXは13のアナログ機能を監視します。LT8722は、低ノイズ(片側のみスイッチャー)、小面積(インダクタ1個のみ)のHブリッジで、補助機能がすでにチップに統合されています。図3を参照してください。

外付けFETでさらにパワーアップした40Vドライバー

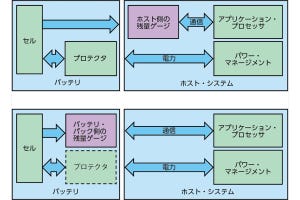

冷却機能を追加するために、ADIの外部パワーFET付き40V LT8204 Hブリッジ・コントローラを使用することができます。これにより、どのようなアプリケーションでも電流レベルを設計する能力が得られます。LT8204は多用途のドライバです。優れたペルチェ・ドライバになりますが、モータ、ソレノイド、バッテリ充電、自動試験装置電源、暖房システムなど、誘導性、容量性、抵抗性のあらゆる負荷にも使用できます。その制御モードは電圧モード制御または電流モード制御のいずれかであり、出力電圧または出力電流のいずれかを制御できます。出力電流の制御は、TECモジュールの駆動に特に便利です。

コントローラはSPIインタフェースを持ち、マイクロプロセッサによって完全に制御されます。2つの内蔵16ビットDACは、デュアル・ハーフブリッジまたはフルブリッジ構成のいずれに対しても、マイクロプロセッサからの正確なインタフェースを提供します。

さらに、低入力オフセット電流アンプが内蔵されているため、正確な双方向電流検知が可能です。フォルト・レジスタにより、16のフォルト・インディケーションをプロセッサに伝達することができます。事実上、素のHブリッジ・コントローラを正確なTECドライバにするために必要な作業の多くが、すでにコントローラに統合されています(図4参照)。

結論

既存のTECの冷却能力を向上させる必要がある場合でも、新しい高出力設計を計画する場合でも、その手順はそれほど複雑ではありません。古い設計には熱や効率の問題があるかもしれませんが、修正できます。新しい設計では、より高出力のペルチェモジュール、直列に接続された複数のモジュール、または、より高いデルタTが必要な場合は多段モジュールが必要になります。ドライバは間違いなく、より高い電圧と電流能力を必要とし、できれば温度を正確に制御する機能が内蔵されていることが望ましいでしょう。

本記事はAnalog Deviceの技術解説記事「What to Do for Higher Power Thermoelectric Cooling Using a Peltier Device」を翻訳したものとなります

参考文献

- “DS4830A光マイクロコントローラを使用したサーモエレクトリッククーラーの制御”アナログ・デバイセズ社、2015年2月

- “TEC Controller Applications in Telecommunication Systems”アナログ・デバイセズ社、2016年2月、ヤジュン・トゥ

- “サーミスタベースの温度検知システム-Part 1:設計課題と回路構成” アナログ・ダイアログ、第56巻、第3号、2022年7月、ジェレニー・ロドリゲスおよびメアリー・マッカーシー

- “Thermistor-Based Temperature Sensing System-Part 2: System Optimization and Evaluation” アナログ・ダイアログ、第56巻第3号、2022年8月、ジェレニー・ロドリゲスおよびメアリー・マッカーシー