新エネルギー・産業技術総合開発機構(NEDO)とブリヂストンは10月22日、ナノテク・先端部材実用化研究開発の一環として、革新的なナノ階層構造設計技術を開発したことを発表した。

同プロジェクトでは、NEDOによる支援のもと、ブリヂストン、JSR、東北大学原子分子材料科学高等研究機構、九州大学先導物質化学研究所、産業技術総合研究所ナノテクノロジー研究部門が産学官連携のオープンイノベーション研究体制を構築し、世界最高クラスの分析、解析、計算、材料技術を融合させることで、目標を達成した形だ。

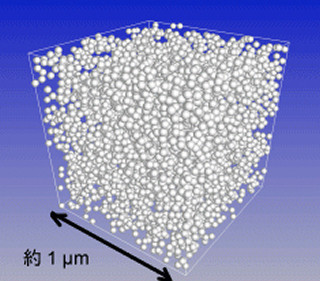

研究開発では乗用車タイヤ用ゴム材料の各原材料である、ポリマーおよび充填剤などの配置をナノレベルで最適化し(画像1)、ブリヂストンが販売している乗用車用低燃費タイヤ「ECOPIA」に搭載しているトレッドゴムと比較して、エネルギーロス(画像2)を44%低減、耐摩耗性能を26%以上向上するゴムの技術開発に成功している。

ここでいうエネルギーロスとは、トレッドゴムが変形をする際に生じるエネルギー損失のことだ。タイヤが転動する際にゴムが繰り返し変形することで生じるエネルギーロスは、タイヤ転がり抵抗の約9割を占める。このことから、タイヤ転動によるゴム変形のエネルギーロスを小さくすることで、転がり抵抗を下げることができるというわけだ。

タイヤのライフサイクル各段階におけるCO2排出量を算出すると、「製品の使用段階」が約9割と大半を占めており、前述したようにタイヤの転がり抵抗低減は、自動車の低燃費化によるCO2排出量削減を通じて、「気候変動」という地球規模の環境問題に対して、大きく貢献できるものと考えられている。

従来、ゴムによるタイヤの転がり抵抗低減は、主に充填剤の分散状態を制御することにより行われてきたが、相反する他性能などとのバランスから限界に近づいてきており、さらなる転がり抵抗低減には、これまでにないまったく新しい観点でのゴム材料の技術開発が必要だったのである。

ゴム材料中の各部材の空間配置をナノサイズで最適化する「3次元ナノ階層構造制御技術」の開発により、前述したブリヂストンの現行の乗用車用低燃費タイヤ用ゴム対比エネルギーロスを44%低減、耐摩耗性能を26%向上させることに成功したというわけだ(画像3)。

具体的な研究目標・内容としては、最適化末端変性ポリマーによるブレンド形態の制御による耐摩耗性の向上と同時に、専用設備による充填剤の配置最適化により、低ロス化が図られた。さらに、「加硫」条件の最適化による架橋網目分布の均一化により、さらなる低ロス化を図った結果、低いエネルギーロスと高い耐摩耗性という、相反する特性を同時に備えた革新的なタイヤ用ゴム材料の開発に成功した。

なお加硫とは、ゴムに硫黄やそのほかに加硫促進剤などを加えて加熱処理をし、ゴム分子鎖間を化学結合で結ぶ反応またはその操作のことをいう。これにより、原料ゴムの流動性が減少し弾性や強度を確保することができるというわけだ。

今後については、ブリヂストンが今回の研究開発で得られた評価・解析・予測法を、同社の材料設計技術である「ナノプロ・テック」と融合させながら、現行の低燃費タイヤ(低燃費タイヤの転がり抵抗ラベリンググレードで5AA~AAA相当)対比で転がり抵抗をさらに20%低減したタイヤの開発を目指すとしている。さらに、今回の研究開発の成果の実用化についてはスケールアップの検討を進めていくとした。