こんにちは。 いよいよ梅雨の時期が到来しましたね。この時期はいつも湿気にやられてバテやすいのですが、今年は身体を鍛えてなんとかバテないようにすることが目標です!

今回のテーマは何にしようかなといろいろ考えあぐねたのですが、これにしました。シートメタル(板金)設計についてです。

CADの世界では、3D CADソフト自体、海外ベンダー製品が主流なので「シートメタル」と呼ぶことが多いですが、設計の現場では「板金」と呼んでいると思います。そもそも、部品を設計する際には、その部品で使用する材料や形状によって加工方法が決まってくるので、その加工方法に応じた設計をする必要があります。

例えばプラスチック製部品であれば、完成形状を反転させた型を作ってそこにプラスチックの材料を流し込み、固めて形状を完成させていきます。また、切削加工をする部品であれば、完成形状よりも大きい材料を用意して、切削加工機械を使用して削り出して完成させます。

ただし、設計者が製造手法の詳細まで知っている必要はありませんが、ある程度の基本的な知識を身につけた上で設計することで、加工しやすかったり、効率的に加工を進められるような形状で設計したりすることが可能になります。これができていないと、出図した後に設計現場から「このままでは加工できないから修正して欲しい」と設計図を戻されてしまい、設計し直すといった無駄なやり取りが発生する可能性があります。

板金部品の場合も同様です。そして板金部品は薄板の材料を使用することになるのでその加工方法は独特であり、さらに薄板特有の物性を考慮して加工する必要があります。

多くの機械設計向け3D CADには、この板金特有の設計ができる機能が搭載されています。ここ最近頭角を表しているAutodesk Fusion 360にも、もうすぐこの機能が搭載されるらしいとの話を聞いて、今回の記事のテーマにしてみようと思いました。ちなみにFusion 360の板金機能は現在ベータテスト中とのことで、近日中にはリリースされるようです。

板金設計の特長

1.加工方法は大まかに言うと、一枚の薄い板状の材料を用意しできあがり形状を想定した平らな型をくり抜いて、抜いたものを曲げたり穴を明けたりして完成形状にする。

2.1のように加工することから、設計図は完成形状と、曲げる前の平らな状態のものの2種類が必要となる。

3.平らな板を曲げるので、伸びが発生する。従って平らな状態の設計図はその伸びを考慮した大きさを指示する必要がある。これは曲げに限らず、穴やカットを明ける時も同様。

4.できるだけコストを下げるには、板厚は可能な限り一定にする、曲げる部分の角Rも可能な限り一定にするなどの配慮が必要。

5.さらにコストを下げるには、規格準拠の市販品の鉄板が材料費として割安。そしてこの板を極力無駄にしないためには余白があまり出ないようにきれいに並べる事が必要となる。これはネスティングと呼ばれる作業である。

上記1~4までは、主要な機械設計向け3D CADで可能な作業ですが、5番のネスティングについては設計というよりも製造側の技術になるのでCADではなく板金加工用のモジュールを使用すれば可能な場合が多いようです。

板金特有な形状の例

板金部品はすでにお話したように、平らな板に対して加工を行うので、加工順序や加工方法を考慮した設計図を作る必要があります。

サンプル部品

加工例1: 曲げにかかるカット。曲げ部にかかっているその部分が伸びるので、カット加工する際にはこの伸びを考慮して四角形の大きさを決める必要があります

加工例2:一部のみ曲げる場合、溝を作っておく必要があります。この溝がないと、切り口が引っ張られていびつな形状になってしまいます。

加工例3:カットや穴が曲げ位置に近いと変形の恐れがあるのでなるべく離した方がよいとされています。※一般的には穴から壁にあたる面までの幅は板の厚みに対して3~4倍の幅があると安全とされています。

加工例4:角の形を調整できます → 平らな状態で加工しますが、その際に加工しやすい形状を選択することができます。(使用する機械の機能やコストなどを考慮)

例4-1

例4-2

その他、複雑な形状の部品である場合は、曲げる順番も考慮する必要があります。これも実際には製造部門の製造工程を熟知している方にお任せした方がよい工程ですが、設計の方は最低限、完成形状を考える際に平らなものから曲げられる形状かどうかを考慮して設計するように心がけるのがよいでしょう。

なお、このように規則が多い板金部品はCADの方で基本設定ができる場合が多いようです。こちらもInventorの例ですが、板厚や曲げ半径、曲げに伴う伸び量の計算式などが基本設定として登録され、これらはフィーチャー作成の都度、設定しなくてもよいワークフローになっています。

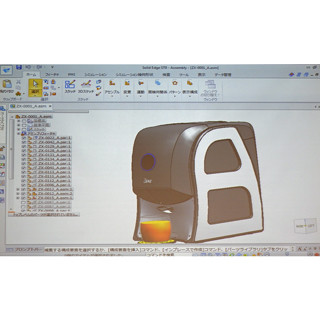

このようにシートメタル部品は独特の加工方法となるため、設計の際にはそのための配慮が必要となります。3D CADにおいては上記のようにそのための機能が搭載されており、今回の画像はすべてAutodesk Inventorを使用して作成しましたが、Solid EdgeやSOLIDWORKSを使用しても同様のことができるようです。板金部品の設計もできるようになれば、製品設計の幅がより広がっていくことは間違いないでしょう!

ではまた次回をお楽しみに!

著者紹介

草野多恵

CADテクニカルアドバイザー。宇宙航空関連メーカーにて宇宙観測ロケット設計および打ち上げまでのプロセス管理業務に従事し、設計から生産技術および製造、そして検査から納品までのプロセスを習得。その後、3D CAD業界に転身し、製造業での経験をもとに、ベンダーの立場からCADの普及活動を行う。現在は独立し、ユーザーの目線に立ち、効果的なCAD導入を支援している。 著書に「今すぐ使いたい人のためのAutoCAD LT 操作のきほん」(株式会社ボーンデジタル刊)がある。