理化学研究所(理研) 社会知創成事業イノベーション推進センター 生物基盤構築チームの横田秀夫チームリーダー、藤崎和弘客員研究員(北海道大学助教)と堀場製作所との研究チームは、試料切断と光学顕微鏡観察を繰り返す従来の逐次断面切削観察システムにX線元素分析装置を搭載し、素材内部の元素分布を3次元的に可視化する機能を持った「元素分析型3次元内部構造顕微鏡システム」を開発したことを発表した。同成果は米国の科学雑誌「Microscopy and Microanalysis」(3月7日号)に掲載される予定。

工業部品の強度や疲労破壊特性は、素材内部の介在物や混合組織の組成、形状、分布などによって決まる。素材の3次元内部構造を知る方法としては、非破壊計測技術であるX線マイクロCTを利用した測定がよく用いられているが、X線マイクロCTはX線の透過・吸収特性を利用するため、X線を透過しにくい重金属や、吸収能が著しく異なる成分で構成されている複合材料の観察は困難であるほか、同一組成であっても、力学特性に不均一性を与える結晶形状や結晶の向き(結晶配向)などの情報を得ることはできなかった。

工業部品の素材や複合材料の情報を的確にとらえるためには、試料を薄く切断し、断層画像を直視的に得る方法が用いられている。この切断と顕微鏡観察を繰り返す逐次断面切削観察法(シリアルセクショニング法)は破壊的手法ながら、形成した素材表面に対して顕微鏡観察以外のさまざまな分析を併用することができるため、多くの情報を得る確実な観察手法として期待されている。

今回の研究では、理研の生物情報基盤構築チームが1999年から開発してきた生体組織の内部構造を観察するためにかみそりのような鋭い刃で生体組織の試料を切断し、顕微鏡観察とこの切断を繰り返すシリアルセクショニング法により、試料内部の構造を3次元的に観察することができる3次元内部構造顕微鏡(Riken Micro Slicer System-001、002)のシステムを改良し、最も硬い生体組織である歯や骨、工業材料として使用されるプラスチックや金属などの観察に応用することが可能となった硬組織対応型の逐次断面切削観察システム(硬組織対応型3次元内部構造顕微鏡:Riken Micro Slicer System 003)を2009年に開発。

同システムは、1μm以下の位置決め機能を持ち、顕微鏡観察可能な鏡面の形成と観察を、多断面にわたり全自動で実施することを可能としたもので、これに元素分析を行うための蛍光X線分析装置を搭載し、観察システムの位置決め制御とX線照射・検出のタイミングの同期を実現、鏡面加工、観察、元素分析を自動で行うことができる制御システム(元素分析型3次元内部構造顕微鏡システム)を開発した。

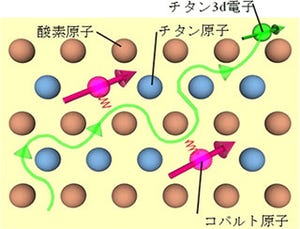

元素分析では、試料に直径10μmのX線ビームを照射し、試料から発生する励起X線を検出する。そのスペクトルを分析して照射部の構成元素を同定するとともに、試料断面の2次元元素分布を得るために、試料を移動させて広範囲にわたる元素同定を実施することができ、この元素分布を、各断面について実施することで、3次元元素分布を得ることが可能となった。

実際に同システムを用いて、複合材料内部の3次元元素分布測定を実施。試料には、直径0.5mmのチタン、ニッケル、銅製の金属ワイヤを巻き合わせ、外径4mm、内径3mmのチタン円筒内に入れ、スズで包埋した複合材料を用いた。同試料断面を光学顕微鏡で観察すると、各金属ワイヤとパイプは同程度の輝度を示すために、各構造物の境界を明確に識別することは困難であったが、搭載した蛍光X線分析装置を併用して解析したところ、各断面の2次元元素分布(5.1mm×5.1mm)を256×256ピクセル、1つのピクセルあたりの分解能が20μmの画像として取得することができた。

|

|

|

|

|

金属複合構造試験片の観察例。光学顕微鏡画像だけでは境界が不明瞭であった。 |

チタン(黄緑)、ニッケル(青)、銅(赤)となっている |

チタン(黄)、ニッケル(青)、銅(赤)のワイヤをチタン円筒(黄緑)に入れ、スズ(透明部分)で包埋した構造の様子が分かる |

1断面の元素分布画像の取得に要する時間は2時間。試験片を10μm厚ずつスライスし、20断面(200μm)ごとに1回実施する2次元元素分布の測定を30回繰り返して、3次元元素分布測定を全自動で実施した。

取得した試料の30断面分の元素分布データから、3次元の構造モデルを構築した画像を得ることができた。この構造モデルより、ワイヤの形状だけでなく、各ワイヤの構成元素まで特定できるため、顕微鏡画像だけでは明確に判別することができないワイヤの境界を特定し、個々の構造物を正確に同定することが可能となった。

断面観察法は、内部構造を表面に露出させるため、顕微鏡観察だけでなく構造物性解析なども可能となる。複合材料などの開発にあたっては、断面観察に加えて、素材内部の介在物の元素分析や結晶粒の配向の結果を併用することで、素材内部の不均質性分布を正確に解析することが可能となる。

また、3次元元素分布をコンピュータ上に再現することで、内部構造物の体積や表面積、縦横比といった形状パラメータの算出だけでなく、密度や弾性率の分布を決定することが可能となることから、研究チームでは、これらの情報を、VCADシステムなどを利用した力学シミュレーションへの道へ展開すると、コンピュータシミュレーションによる材料内部の応力解析を可能にするもの、としている。