CAEソフトウェアをベースとしたソリューションを提供する米ANSYSとその日本法人であるアンシス・ジャパンは10月23日、都内で「ANSYS Electronics Simulation Expo 2015」を開催した。今回は、その基調講演のレポートをお届けしたいと思う。

最初に挨拶に立ったのは大古俊輔氏(Photo01)である。実は同社は2015年9月4日に「ANSYS Convergence」を開催している。こちらはANSYSのユーザーすべてをターゲットとしたイベントであるが、今回開催されたのは題名にもあるとおりエレクトロニクス産業をターゲットとしたイベントである。ただ大古氏によれば、それでも470名もの参加申込みがあったということで、エレクトロニクス産業におけるシミュレーションの重要性をユーザーに理解していただけている事だと強調した。

続いて本社のSteven Gary Pytel Jr.博士(Photo02)による、"ANSYS Electronics Design Technologies & Roadmap"と題した講演が始まった。

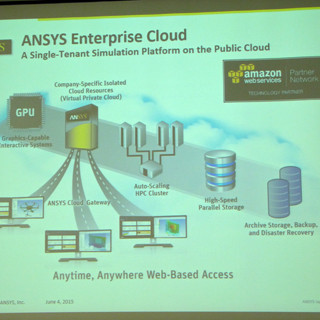

氏はまず簡単にANSYSの現状を説明した上で(Photo03,04)、2015年からリリースの方針を切り替えた事を説明(Photo05)。また2015年6月にはAWSをベースにした「ANSYS Enterprise Cloud」を発表した(Photo06)が、これもすべてのエンジニアがシミュレーションを使える環境を提供する一環である(Photo07)とした。

|

|

|

|

Photo03:上段が同社の提供するソリューション、中段が北米/欧州/アジアの従業員数とチャネルパートナー、顧客数など。下段が顧客の業界分野である |

Photo04:同社の従業員の構成と、提供するサービスの質についてのまとめ |

Photo05:より質を向上させるため、開発や検収を含むすべてのプロセスを見直した結果、との事 |

|

|

|

Photo06:詳しい話はこちらの記事を参照の事 |

Photo07:2020年にすべてのエンジニアがシミュレーションできる環境を構築するためには、より広範に使える高い演算環境が必要であり、AWSをベースとしたANSYS Enterprise Cloudの提供もこのための1つの解である、というもの |

さて、ここから氏は来年提供予定となるANSYS 17に実装予定の機能のプレビューと、これを使ってどんな事が可能になるかの実例を幾つか示した。まずは「ANSYS Electronics Desktop」(Photo08)で、これは名前の通りエレクトロニクス産業向けのものとなる。ここで右上にある「Maxwell」は同社が以前から提供している電磁場あるいは電気機械式機器のシミュレーションであるが、ANSYS 17ではTime Domainのシミュレーションの高速化が可能になるとする(Photo09)。実際、誘導モーターあるいはBLDCモーターでのシミュレーション結果では、大幅に高速化が実現されている事が示された(Photo10)。

|

|

|

|

Photo08:こちらの提供はANSYS 17から |

Photo09:本来なら逐次的に行うシミュレーションを、多数のマシンで並行して行う事で高速化が可能になるとする |

Photo10:誘導モーターの場合、ノード数を16倍にすることで速度は19倍に、BLDCモーターではノード×コア数を12倍にして性能は22倍に高速化されている(もっともSubDiv.の分割の仕方が違うから単純に高速化できた、とも言いにくい面はややあるが) |

また自動車業界では、試作のすべてをCAE上で行う、いわゆるVirtual System Prototypingに向けて本格的に進んでいるが、エレクトロニクス業界向けとしてもさまざまなAssembling & Analyze(Photo11~13)やHFSS 3D-Componentsを使っての部品の3次元実装検証(Photo14)が用意されている。

|

|

|

Photo13:MIL(Model In Loop)/SIL(Software In Loop)を利用してのテストやチューニング |

Photo14:2016年には、ワイヤレス機器のアンテナ実装をもっと簡単に行えるようになることが求められるとしており、そうした事にHFSS 3D Componentsが役に立つとする |

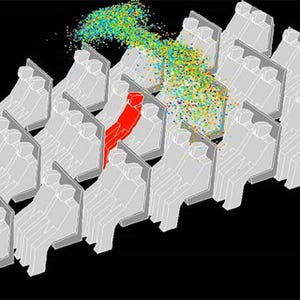

ここでエレクトロニクス機器に関して問題が多いのは、熱に起因するトラブルである(Photo15)。単にチップなどから出る熱だけを考えていても、必ずしも実際の機器での温度分布とは一致しないことがある。これを解決するのが同社のIcepakである。実際にIcepakを使って熱の分布をシミュレーションすると、ジュール熱を加味しない場合とした場合で随分違いがある事が示された(Photo16)。これまでだと実機を作って初めて「なんだこの発熱は?」となっていた事が、事前にシミュレーションできるようになった形だ。ほかに、リフロー時の歪みの検証(Photo17,18)などにもIcepakは利用可能としている。

|

|

|

Photo15:ジュール熱、つまり細い配線に大きな電流が流れる事で熱が発生し、これが最終的にPCBを損なう問題を実装の際には考えねばならない |

Photo16:左は、単にチップの消費電力のみを考慮したモデル、右がIcepakを利用したモデル。PCBの温度そのものも大幅に上がっている事が判る |

|

|

|

Photo17:俗に「焼結歪」と呼ばれるもの。リフロー時に、材質の違いにより寸法に差が出ることで基板や部材が歪み、それが温度を下げると次第に戻ってゆく事になるのだが、当然この際に特にはんだボール付近にストレスがかかる事になる |

Photo18:このはんだボール付近の温度も、Icepakを使うことでより正確にシミュレーションできる |

またはんだボールについても、特にPbフリーはんだを使うと耐衝撃性は基板歪周期に依存性があり、周期が短くなると耐久性が低下しやすいことが知られている。このはんだボールの寿命の推定シミュレーション(Photo19,20)なども提供される。

|

|

|

Photo19:推定そのものはDarveaux methodを用いて行われ、ストレスを定期的に与えていつ破断するかをシミュレーションする |

Photo20:シミュレーション結果。これは機器の寿命の確認などに利用できる |

また寿命については、PCBボードそのものの寿命のシミュレーションも可能であることも示された(Photo21,22)。Photo15以降は主に信頼性の検証を事前にシミュレーション上で可能、という話であるが、こうした事を行えるのが同社のMulti-Physics(同時に複数の物理法則に則る)シミュレーションの真髄であり、これがエレクトロニクス産業に役立てられる、と氏は講演を締めくくった。