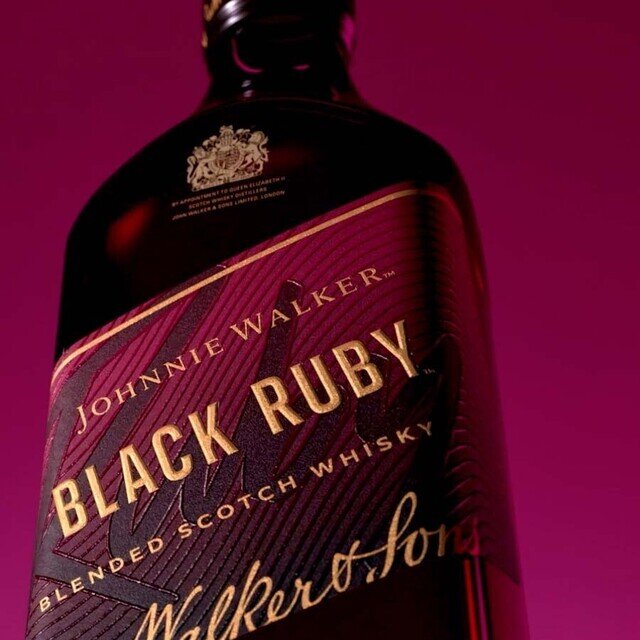

パナソニックは10月下旬に業界初「マイクロミスト」機能を搭載したセパレート型コードレススティック掃除機「MC-NX810KM」を発売しました。ヘッドからミストを噴霧するというこの掃除機、滋賀県にあるパナソニックの八日市工場で生産されています。

八日市工場は、掃除機の商品企画から設計、樹脂をはじめとした部品成形から製品組み立てまで一貫して行える、まさに「モノづくり拠点」といえる場所。今回、新製品発売のタイミングにあわせて、八日市工場を見学してきました。

掃除機のヘッドからマイクロミスト、どんなメリットが?

マイクロミストを噴霧する掃除機はどうして開発されたのでしょう? 製品のプロジェクトリーダーとして製品化を実現した重藤元暢氏に、製品の特長と開発の経緯を聞きました。

家庭用の掃除機は年々高性能化し、掃除力もアップしています。通常、掃除機だけでは、水拭きした床のようなサラサラとした触感までは再現できません。これはフローリングといった床の細かな凹凸に目に見えないレベルの微細なゴミが入り込み、吸引掃除だけでは吸い取れないことが理由です。

清潔性を重視して、掃除機で吸引掃除したあとに水拭きをするというご家庭もあるでしょう。最近は吸引と水拭きを同時に行う「水拭き掃除機」も登場していますが、水拭き掃除機は本体が大きく重くなりがちで、汚水やモップの後片付けも面倒。そこで「掃除機だけで拭き掃除のような結果を得られる」ことを目的に開発されたのが、今回のマイクロミスト機能を搭載した掃除機なのです。

マイクロミスト機能は、ヘッド前方から床に向けて約10マイクロメートルのミスト粒を噴霧。この水分がヘッド内のブラシと床に落ちている目に見えないレベルの超微細なゴミに付着することで、ブラシとゴミが引きつけ合う「液架橋力(えきかきょうりょく)」という力が働きます。これにより、吸引だけでは掃除できない超微細なゴミまで除去できるようになる仕組みです。

-

超微細なマイクロミストなので、ゴミをしっかり掃除しつつも床を濡らすことはありません。ヘッド通過後はしっとりしていますが、数秒でサラッと乾くため乾拭きの必要はありません。カーペットや畳でも使えるというメリットも

マイクロミストは今までにない面白い新機能ですが、パナソニック内部での開発方法も従来とは異なっています。

パナソニックでは通常、企画部が製品提案を行い、その提案にあわせて技術部が技術設計をする流れ。しかし本製品に関しては、「拭き掃除がいらない掃除機を作る」という命題が先にあり、スタート段階から企画と技術が一緒に開発を進めるという、パナソニックとしては珍しい方法だったそうです。プロジェクトリーダーを務めた重藤氏は技術部のスタッフで、普段は基板設計を専門にしています。

-

マイクロミスト機能を搭載したヘッド試作機の変遷。マイクロミスト機能を実際に製品化するまでは、「せっかく噴霧したミストをヘッドが吸引してしまう」「給水がしやすいタンク形状の模索」など、数多くの解決すべき問題がありました

生産現場にも潜入、工場には品質をキープするための特別な工程も

八日市工場内にある新製品の生産現場も見学できました。工場では人間によるミスを減らすため、基本的に樹脂成形などはほとんどが機械による自動化が進んでいます。

ただ、新製品はクリーンドック(充電スタンド部分)の6割以上に再生プラスチックを採用していることがポイント。再生材は成型時にガスが発生しやすく、「ガスヤケ」という不良品が出やすい素材でもあります。こういった不良品を見つけ出すには熟練したスタッフの目が必要です。

今回の工場見学で驚いたのは「検査」の多さです。人による検査のほか、機械を使った性能検査など、完成までとにかく多岐にわたる検査が実施されています。

また、パーツの組み立てや梱包といった作業は複雑なだけに、人の手で行う工程が数多くあります。このとき「人のミスを可能な限りなくす」ための工夫も盛りだくさん。

たとえば「部品を7点梱包する」という作業では、7つすべての部品を棚から取り出したかどうかを、ピッキングセンサーがチェック。加えて画像判定機と重量センサーでも部品抜けがないかを確認するという徹底ぶり。人間によるミスをゼロにすることは難しいものですが、これならゼロに近づけそうです。

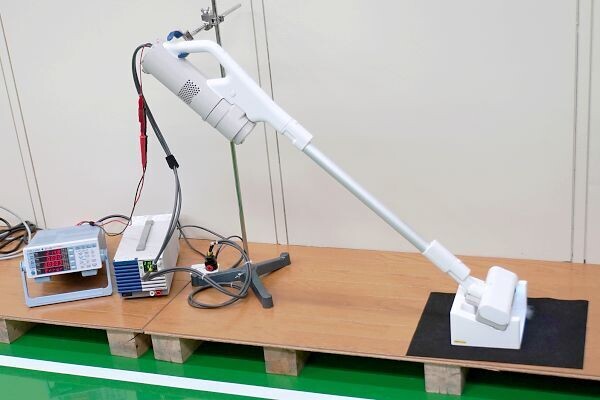

興味深かったのは、製造工程中の検査のほかにランダムな抜き取り検査を行う「完成品出荷検査」専用の部屋が用意されていたこと。

ここでは絶縁耐力といった安全性確認のほか、マイクロミストが正しく噴霧されているか、吸い込み仕事率は規定通りかなどを確認する性能検査、ボタンの操作性といった使用性能検査などを、特殊な計測装置を利用しながら確認します。とにかく多種多様な検査があり、品質管理を重視するパナソニックのモノづくりの一環を肌で感じました。

以上、八日市工場におけるマイクロミスト搭載掃除機の生産現場の一部でした。ひとつの製品を作るには、多くの人が関わっています。「世の中にない製品を作りたい」「モノづくりに関わる仕事がしたい」という人の参考になれば幸いです。