早稲田大学は14日、同学理工学術院の梅津信二郎准教授の研究グループが、3Dプリンティング造形物の表面を化学溶解によってなめらかにする「3次元化学溶解仕上げ(3D-Chemical Melting Finishing)機構」を開発したことを発表。それに加え、表面がなめらかになると造形物の光の反射量が増加することに着目して造形物を画像化し、その明度により仕上げの進行具合を評価する新手法も考案した。

今回の研究成果は、2017年1月5日に英国・Nature Publishing Groupのオンライン科学雑誌「Scientific Reports」に掲載された。

|

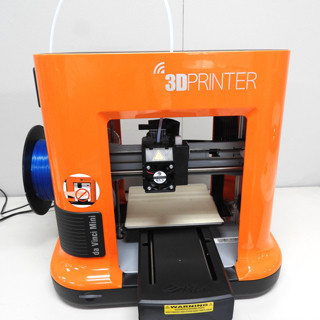

FDM式3Dプリンタで出力した造形物は、写真のように"出しただけ"の状態ではフィラメントを積み上げた軌跡(積層痕)が残り、市販のプラスチック製品などと比較して仕上がりに差が出てしまっていた。今回開発された機構で、家庭用3Dプリンタの造形物でも精巧な仕上がりを実現可能になるという(出所:2016年7月、編集部にて撮影) |

2007年、FDM(Fused Deposition Modeling:熱溶解積層法)式3Dプリンティングの基幹技術の特許が切れたことで安価な3Dプリンタの作製が可能になり、国内でも一時は"3Dプリンタブーム"のような状況は起こったものの、現在も一般には普及が進んでいない状況にある。

その原因の一つとして、3Dプリンタの原理上、造形物に必ず発生する積層痕が挙げられる。積層痕は造形物の外観と強度を悪化させるため、これまでは出力した造形物を研磨、塗装で仕上げるほか、主要な造形材料の一つのABS樹脂を溶解する化学溶剤のアセトンを使用して取り除いていた。しかし、作業にあたり手間と時間、技術力が要求されるほか、粉じんの発生、安全面などで問題があった。

今回開発した手法では、ペン型の機構から必要最小限の量の溶剤を吐出し、造形物の表面を溶解することで積層痕を充填し、平滑化する。ペン型構造により積層痕を選択的に除去できることに加え、熱溶解という化学溶解プロセスを用いているため、安全かつ安価で粉塵も発生しないという。

同機構による積層痕の除去に関して、視覚的に確認するだけでなく、レーザー変位計を用いて表面変位を測定し、数値的にも改善されていること、また、積層痕が平滑化されることによって破断原因が減少し、造形物の強度が上昇することも実証した。加えて、3Dプリンティング造形物の改質処理機構としての実用化も考慮して、複雑な造形物に対して処理を施し、その有効性についても実証。その際、これまで用いられてきたFDM3Dプリンティングの改質処理と比較を行い、それらに対する優位性の実証も行った。

また、「3次元化学溶解仕上げ処理」の進行具合の評価を行う手法として、当初は変位計を用いて表面の粗さを測定する手法を用いていたが、評価に時間がかかることに加え、処理と同時に評価を行うことが不可能であったため、より簡易な測定方法が必要であると考えた。そこで、「3次元化学溶解仕上げ」で積層痕が除去されたことにより、造形物の光の反射量が増加すると考え、画像から取得することが可能な光の反射量に関係する明度を用いて、3次元化学溶解仕上げの進行具合を評価する方法を考案し、開発した。

同グループは、この研究成果によって、これまで安価にもかかわらずあまり普及してこなかった3Dプリンティングが一般家庭に浸透し、フィギュアやモデル作製分野などの新たなユーザーを獲得することが期待されるとしている。