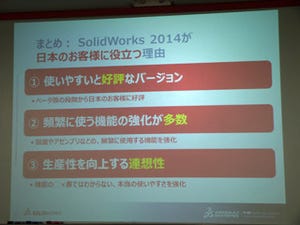

仏Dassault Systemsは、米カリフォルニア州サンディエゴで1月26日~1月30日(現地時間)まで年次イベント「SOLIDWORKS WORLD 2014(SWW2014)」を開催した。1日目のゼネラルセッションでは、クラウド上で概念設計をするアプリケーション「SOLIDWORKS Mechanical Conceptual」の詳細を発表。2日目のゼネラルセッションではSolidWorks利用者のユニークな事例をいつくか紹介した。

歩くクモ型ロボット「Mondo Spider」が会場を歩き回る

冒頭、1日目のセッションで会場を賑わせた歩くクモ型ロボット「Mondo Spider」が再び登場。NPO団体のeatART FOUNDATIONの共同創業者の1人であるJonathan Tippet氏が独自のボランティア活動を語った。eatART FOUNDATIONは「アートとエネルギーを組み合わせた作品の開発」をモットーとし、その作品によって多くの人がエネルギーの仕組みを学べるように精力的な活動を続けている。

Tippet氏は「Mondo Spiderの製作を始めた当初は、捨ててあったドアのヒンジやあまった部品など、"ガラクタ"を使っていた」と述べた。その後、試行錯誤を重ねていくうちに、太陽光発電によって稼動させることでムダな電気を消費しない現在の形態に行き着いたという。3D CADソフトのSolidworksを使っている理由は「Mondo Spiderの開発を進めるうえで、きめ細やかな設計・開発をする必要があったため」だと語る。

eatART FOUNDATIONではMondo Spider以外でも、人の足で漕ぐことで動力を生み出す巨大なバイクや、ドラム缶を組み合わせたて作った注射器を自動車に突き刺したオブジェなどを製作している。

強度はナイロンの20倍! カーボンファイバを利用した3Dプリンタ用の複合素材

次に、米MarkForgedのCEOを務めるGreg Mark氏が登壇し、SolidWorkで設計した3Dプリンタ「Mark One」を紹介した。

Mark Oneの最大の特徴は、ナイロンなどの従来の樹脂素材に加えて、カーボンファイバやファイバガラスを組み合わせた"複合材料"として使えること。出力の際は、PLAやナイロンといった樹脂素材の層の周囲をカーボンファイバが囲むといった仕組みで、ナイロン単独と比べて剛性が20倍、強度が5倍あり、柔軟性と剛性を兼ね備えた造形が可能であるという。Mark氏は、レーシングカーのパーツを製作するためには強度の高い材料が必要であり、カーボンファイバの利用を思い付いたという。

Mark Oneのプロトタイプを開発にかかった期間は約8カ月。「製作チームは2つに分け、1つは自社内、もう一つはアウトソーシングで開発を進めた。どちらも設計ソフトはSolidWorkを利用したので、コラボレーションが可能だった」という。本体デザインの美しさにもこだわり「最初は四角い角ばったデザインでしかなかったが、約20回ぐらい設計を繰り返し、最終的にこのデザインにたどり着いたという」とマーク氏は語った。

Mark Oneの販売開始は2月中で、価格は5000ドル程度を予定している。

レーシングドライバーからボブスレーのソリ職人へと華麗に転身

最後は、米国のボブスレーチームのソリを開発するBO-DYN BOBSLEDの共同創業者であるGeoff Bodine氏とBob Cuneo氏が登壇。Bodine氏は元NASCAR(ナスカー)のレーシングドライバーとして1996年のデイトナ500で優勝した経歴を持ち、一方のCuneo氏はレーシングカーのエンジニアだ。当時からチームメイトであった2人は、レーシングカーからボブスレーの世界へと移ってソリの開発を進め、「Night Train 1」は2010年のバンクーバーオリンピックでアメリカチームの金メダルに貢献した。そして、いよいよ2月7日に開催するソチオリンピックでもアメリカチームはBO-DYN BOBSLEDのソリで出場する。

ボブスレーは100分の1秒を争う過酷な競技。Bodine氏はボブスレーの競技を見ていたときに、アメリカチームがうまく滑れていないことに気付いた。アメリカチームのソリは独自開発のものではなく、競合国から買っていることが原因の1つであることを知り、独自のボブスレーを作ることを思い立ったという。そこで、レーサー時代からのチームメイトであったCuneo氏を誘ってソリの開発を始めたという。

ソリの製造を支えているのがSolidWorksの技術。しかし、以前から2D CADソフトでの設計エンジニアであったCuneo氏は当初、SolidWorksの画面上のソリの動作が実際に組み上げたボブスレーの動作と同様であることを理解するまでに戸惑ったという。SolidWorksの操作に慣れるにつれ、数日間かけて検証を繰り返していた行程を短縮することに成功したという。

また、「競技中のソリの一部が壊れてしまったとき、現地にいるスタッフにSolidWorksのデータを送って部品を作成することで、1週間で修理が完了し、再び競技を行うことができた」と、今ではSolidWorksがソリ作成のために手放せないツールとなっていることを強調した。