東京工業大学(東工大)は10月18日、セメントの構成成分の1つである「12CaO・7Al2O3(C12A7)」の構造の中に、電子を取り込んだ「エレクトライド」に「ルテニウム」のナノ粒子を固定することで、高性能な「アンモニア合成触媒」を実現したと発表した。

併せて、従来の触媒と比較すると、この材料に固定化したルテニウムナノ粒子は10倍の触媒性能を発揮し、さらにアンモニア合成の活性化エネルギーはおよそ半分になることが見出されたことも発表。これはアンモニア合成に必要なエネルギーを低減できることを意味するという。

成果は、東工大 応用セラミックス研究所の細野秀雄教授、原亨和教授らの研究グループによるもの。研究の詳細な内容は、10月22日付けで英国科学誌「Nature Chemistry」オンライン版に掲載された。

窒素は食料の生産に必要な肥料の主成分であり、タンパク質を構成する元素でもあることから生命を支えるのに必須な元素だ。窒素肥料は20世紀初頭までチリで採掘される硝酸ナトリウム(チリ鉱石)を窒素源として合成されてきたが、人口の増加に伴い、その枯渇が心配されてきた。

そのような中、空気中の窒素を水素と直接反応させてアンモニアを合成する技術「ハーバー・ボッシュ(HB)法」が見出され、1910年代に工業的に完成してから約100年経った現在でも、人類の生活を支えるために必要不可欠となっている。現在では人類が最も多く生産する化学薬品であり、その生産量は年間1.7億トンを越える勢いになっており、さらに増え続けているところだ。

ただしHB法では、200~1000気圧、400-600℃という条件下で鉄を主体とした触媒下で窒素ガスと水素ガスを反応させることでアンモニアが合成されており、多大なエネルギーを必要とする。その総量は全人類が地球上で消費している全エネルギーの数%にも達しているほどだという。

これは、窒素同士の結合が極めて強く、解離させるのに大きなエネルギーを要するためで、より低いエネルギーで窒素間の結合(N-N)を解離できる触媒の開発がカギとなっている。

HB法に代わる方法としてルテニウムをカーボンやアルミナの表面に担持した触媒が低温、低圧化に有効なことが、東工大の秋鹿研一名誉教授らによってかつて見出され、近年工業化された。

しかしながら、ルテニウム触媒は、水素の圧力が高くなると活性が低下してしまうという大きな欠点がある。アンモニアは液化して回収する方が、工業的に利点が大きいため、ある程度加圧した条件(10気圧程度)で効率よく働くことが触媒の必須条件になるというわけだ。

そうした中研究グループが今回開発した触媒は、以下に列挙する点において、これまでのアンモニア合成用のルテニウム触媒と比較して、性能を飛躍的に向上させることに成功した。

1つ目は、これまでのルテニウム触媒よりも活性が~10倍高いこと。2つ目は、反応の活性エネルギーをこれまでの半分に低減したこと。3つ目は、10気圧程度の加圧条件において、性能が大きく向上することだ。

今回の研究で用いた触媒は、C12A7エレクトライドという細野教授らが開発した物質の表面にナノサイズのルテニウムの微粒子を担持させたものであり、窒素分子の強い結合を切れやすくし、高圧の水素のもとでもルテニウムの活性を損なわせないことが成功のカギとなった。

C12A7は12CaO・7AlOという石灰とアルミナから構成された化合物で市販のアルミナセメントの構成成分の1つだ。C12A7は画像1のように直径0.5nm程度のカゴ状の骨格がつながった構造をしている。

2003年にこのカゴの中に電子を入れると、絶縁体から電気がよく流れる状態に変化できることを発見。この金属のように電気をよく流すC12A7エレクトライドが、電子を外部に極めて与えやすい性質であることも研究グループは見出していた。

電子を与えやすい物質は、アルカリ金属のように化学的にも熱的にも不安定なのが一般的だが、この物質は安定で容易に取り扱うことが可能だ。また、化学反応が生じる表面にも、画像1のように電子が入ったカゴが存在する処理方法を2011年までに確立したのである。

このC12A7エレクトライドにルテニウムを固定化すると、窒素と水素から非常に効率よくアンモニアを合成することができ、従来のルテニウム触媒(セシウムを添加したMgO、バリウムを添加した活性炭にルテニウムを固定化した触媒)と比較して10倍以上高い触媒活性を示した(画像1)。さらに、アンモニア合成の活性化エネルギーは、従来の触媒のおよそ半分であることも明らかとなった(画像1)。

|

|

画像1。ナノメートルサイズのカゴで構成されたC12A7の結晶構造。カゴの内部には酸素イオン(青、O2-)が入っているが、C12A7エレクトライドではカゴの内部に酸素イオンの代わりに電子(緑、e-)が入っている |

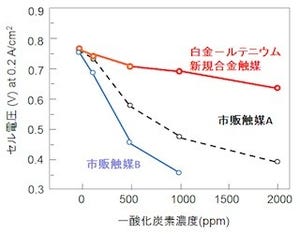

さまざまな圧力条件下でアンモニア合成反応を調査すると、従来のルテニウム触媒では、触媒活性はまったく向上しなかった(画像2)。これは、ルテニウム表面が解離吸着した水素原子によって覆われる現象(水素による被毒効果)によって、窒素の解離が阻害されるためであることが知られている。

一方、C12A7エレクトライドに固定化したルテニウム触媒では、圧力に依存して触媒活性が大きく向上することがわかった(画像3)。これは、C12A7エレクトライドに固定化されたルテニウム触媒が水素による被毒を受けていないことを示している。

アンモニアは、液化して回収する方が工業的に利点が大きいため、ある程度加圧した条件(10気圧程度)で効率よく働くことは、実用的観点からも意義が大きいことがわかる。

|

|

|

画像2。さまざまな圧力条件下で行ったアンモニア合成反応の結果。赤丸:ルテニウムを担持したC12A7エレクトライドの触媒性能、黒丸:ルテニウムを担持したセシウム添加MgOの触媒性能 |

画像3。さまざまな材料にルテニウムを担持した触媒を用いたアンモニア合成の触媒性能(黒棒)とその活性化エネルギー(赤棒)の比較 |

以上の結果から、C12A7エレクトライド表面に固定化したルテニウム触媒が高い触媒活性を示した原因は、次の2つの要因が考えられる。1つ目は、C12A7エレクトライドの表面では、電子がルテニウムのナノ粒子を介して窒素分子に移動するために、窒素分子が原子に解離しやすい状態になり、水素原子との反応が容易になったこと。

2つ目は、C12A7エレクトライドのカゴが電子だけでなく水素を収納できる性質を有しており、水素による被毒効果を防ぐことが可能になったことが考えられる。

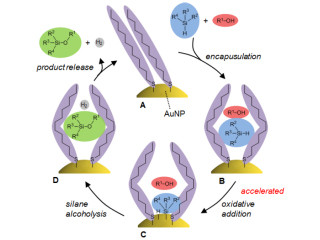

つまり、ルテニウム粒子の表面で解離してできた水素原子は、ルテニウム上に吸着せずに、C12A7のカゴの中に収納され、その後に窒素分子が解離して窒素原子ができると速やかに反応してアンモニア分子を生成できることが考えられるというわけだ(画像4)。

このように、C12A7エレクトライドの電子を与える高い能力(しかも化学的に熱的に安定)と水素を収納できる性質が今回の成果を可能にした。

画像4は、ルテニウムを担持したC12A7エレクトライド上でのアンモニア合成のメカニズム。C12A7エレクトライドは、カゴの中の電子がルテニウムに供与され、それが窒素分子に移動して、N-N結合を切れやすくするだけでなく、水素を収納できる性質を有することによって水素の被毒を抑制し、ルテニウム触媒上でのアンモニア合成反応を促進するのである。

今回の成果により、多大なエネルギー消費型プロセスである従来のアンモニア合成プロセスの大幅な省エネルギー化が期待できるようになった。また、C12A7エレクトライドは、カゴの中に電子だけでなく水素を収納できる性質を有することによって、ルテニウム触媒の性能を大幅に向上できることから、希少元素であるルテニウムの使用を大幅に低減できる点もポイントだ。

今後、実用化を目指す上で、C12A7エレクトライドを高表面積化することでさらなる性能向上を行うことと、新たなアンモニア製造プロセスのシステムの構築が課題となるという。

さらに、より詳細な反応機能の解明や、触媒としてルテニウムに替わる安価な金属の検討を行うことで、さらに優れた特性の安価な触媒材料の創出が加速されるものと考えられると、研究グループはコメントしている。