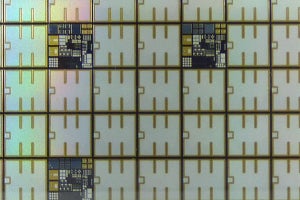

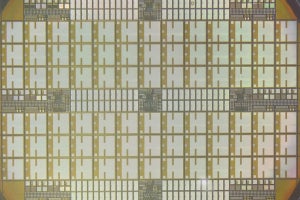

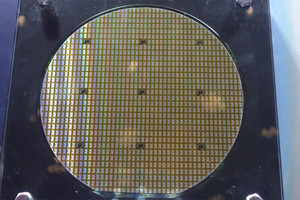

立命館大学は11月30日、次世代パワー半導体材料であるSiCの研磨効率を従来の10倍に向上させる加工技術の開発に成功したことを発表した。

同成果は、同大 理工学部機械工学科2020年度卒業生のChe Nor Syahirah Binti Che Zulkifle氏、同大 理工学研究科博士課程前期課程機械システム専攻2回生の巴山顕真氏、および同 村田順二 准教授らの研究グループによるもの。詳細はElsevier発行の国際学術雑誌「Diamond and Related Materials」に掲載された。

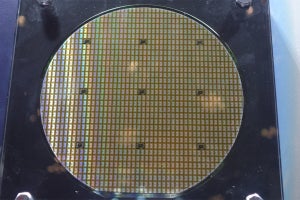

次世代パワー半導体として期待されるSiCだが、ダイヤモンドに次ぐ硬さ、高い耐熱性、耐薬品性などから、加工が難しく、研磨工程において高品位な表面状態を得るためには長い加工時間が必要で、それがSiCが高コスト化する要因の1つとして挙げられていた。

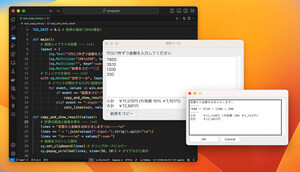

こうした課題の解決に向け研究グループは、電気分解(電解)によってSiCの表面が変質することを利用した研磨法に着目し、技術開発を進めたという。具体的には、電解を用いて表面に酸化膜を形成、従来必要とされていた電解液を高分子電解質で代替することを見出したことから、水と研磨剤粒子だけでSiCを研磨できることを確認したという。実際にSiC基板の平滑化を開発した手法を用いて実施したところ、従来のCMPを用いた場合と同等の加工条件で比較した場合、約10倍の研磨効率となる約10μm/hを達成したという。また、約10分間の研磨でSiCの表面粗さを約50nmから1nm以下にまで低減できることも確認したという。

今回の成果を受けて研究グループでは、短い加工時間で優れた表面精度を達成できることから、SiC基板の製造コスト低減につながることが期待されるとするほか、薬液が不要となること、研磨材の使用量も低減できることなどから、環境負荷の低減も期待できるとしている。