IIoT実現のためのコンポーネントに求められる要素

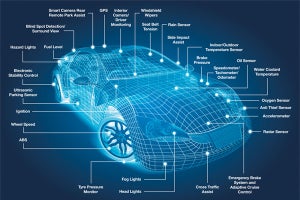

工業生産の分野で大きな変化が進行しています。Industry 4.0など政府主導の取り組みと、それに関連するIndustrial IoT(IIoT)という流れの中で、多くの組織が、ネットワークに接続された膨大なセンサーからデータを収集し、活用しようとしています。

このスキームでは、製造工程の効率を高める分析のための情報生成が主な目的ですが、他にもさまざまな利点が考えられます。コネクテッドファクトリーは、予測型でメンテナンスベースの保守・修理・運用(MRO)体制の導入を可能にします。そこでは、振動センサーによってモーターのベアリング摩耗を検出するなど、摩耗部品の状態監視が不可欠です。こうした新たな分析情報を活用して運用を最適化することで、組織の能力が十分に発揮され、施設が完全なサービスベースの運用に転換されるのです。実際に多くの工業製造装置のサプライヤが、そのような取り組みを進めています。

一方、工業分野でデータ主導型の環境を実現するには、小型センサーや強固な通信ゲートウェイから、プログラマブル・コントローラのハードウェアまで、相当な量の機器が必要です。こうした機器には、多大なコストがかかるだけでなく、工場内の設置場所についても考えなければなりません。工場内のスペースは制約があって貴重なため、特定の製造ラインの制御装置は、通常すべて1つの制御キャビネット内に配置する必要があります。そのため、限られたスペースの中に多数の電子システムを詰め込んでいく結果になります。設計の小型化を進めるには、最小の受動部品と半導体デバイスを選ばなければなりません。こうした電子部品にはサイズだけでなく、最適な温度管理機能と低EMI特性が求められます。それにより、さらに高度な集積化が可能になり、ソリューションがコンパクトになります。また熱管理の問題を回避するために、高いエネルギー効率も重要です。

産業機器開発における絶縁の重要性

設計エンジニアは小型化に加えて、電気的ノイズの多い環境でも確実に動作する製品を開発しなければなりません。一方で自動化が進むと、モーターやアクチュエーターなどの電動機器が集積し、高い過渡電圧が発生します。電圧の急激な増大は繊細な電気回路に悪影響を及ぼし、正確なセンサー測定を妨げる可能性があります。

特にアナログ信号が関与する場合には、それが顕著になります。最近は、測定後すぐにアナログ信号をすぐにデジタル信号に変換することが多くなっていますが、その場合でもA/Dコンバーター(ADC)やD/Aコンバーター(DAC)回路は、急激な過渡電圧にさらされます。

これは絶縁して信号を電気的に分離することで、影響を軽減できます。絶縁は、接続されている回路の損傷防止や、電気安全性認定の目的からも必要です。

センサーとそれに関連するADCやホストのマイクロコントローラー(マイコン)間を絶縁することも、賢明な措置です。たとえば状態監視の場合は、電力線で接続されたモーターにセンサーを直接実装することで、漂遊電圧がホストに戻る経路が得られます。絶縁により、センサーまたはADCで発生した有害な電圧ノイズや漏れ電流がマイコンに到達することが防止されます。その場合ADCでは、絶縁された電源供給が必要になります。このレベルの絶縁を行うには、電源とデータ信号両方の絶縁が必要です。これは一般的に、絶縁されたDC-DCコンバーターとデジタル信号絶縁ICを使用して構成します。

部品コストと基板サイズを最小化する方法

電力変換と管理を統合することで、1つのIC内で電源分離とデジタル信号絶縁(SPI)を構成でき、部品表(BOM)コストも削減でき、基板面積にも余裕ができます。

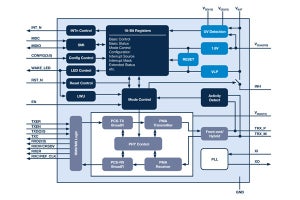

これら3つの機能を、単一のLFCSP 7mm x 9mmのコンパクトなパッケージに統合したICの例としては、Analog Devices社の「ADP1031」が挙げられます。ADP1031は4.5~60Vの広範な供給電圧で動作し、3つのマイクロパワーDC-DCコンバーターをホストします。

マイクロパワー管理ユニット(PMU)内には、絶縁されたフライバックレギュレーター、反転レギュレーター、バックコンバーターが収容されています。合計電力供給量は最大2.0Wで、エネルギー効率は80~90%です。ICのアーキテクチャは、SPIインタフェースを含む4つの双方向高速分離チャネル、Analog Devices製のiCoupler技術を利用した3つの分離汎用I/Oチャネルで構成されます。

-

7つのデジタルアイソレーターが搭載された、ADP1031の3チャネルの絶縁マイクロパワー管理ユニットの主な機能。フライバックコンバーター変圧器を含む外部コンポーネントを示す (出典:Analog Devices)

電力管理ユニットは、複数のプログラマブルフライバック、インバーター/コンバーターオプションに加えて、ソフト起動機能、入力過電流/出力過電圧保護機能を備えています。ADP1031にはフライバックコンバーター用の内蔵MOSFETスイッチが搭載されており、必要な外部受動部品は最小で、フライバック分離比1:1で変圧器が動作します。3つの電力ドメイン全体の入出力絶縁は300Vです。またADP1031では、CISPR11(EN 55011)Class Bの放射妨害波レベルに準拠しながら、コンバーターのスルーレートを制御することで、EMIのパフォーマンスが向上します。

ADP1031は、Analog Devicesの「AD5758」(単一チャネルで分解能16ビットのDAC IC)用に最適化されています。ADP1031とAD5758を合わせて使用することで、基本的な300Vの絶縁要件に適合し、設計プロセスが効率化されます。これはエンジニアにとってリスクが少ない方法です。

適切な変圧器を選択する

ADP1031用にフライバックコンバーターの設計を最適化する場合は、適切な変圧器を選択する必要があります。ADP1031フィードバックスキームでは、フライバック変圧器で帰還巻線が不要になり、一次巻線と二次巻線だけの構成になります。このように簡略化されることで、変圧器を小さくすることができ、DCRと漏れインダクタンスが低下します。

また既製の変圧器から選択できるようになることで、設計エンジニアの労力が軽減されます。漏れインダクタンスと直流抵抗が小さい、優れた設計の小型の変圧器を選べば、設計のEMI特性とエネルギー効率の向上に大きな効果をもたらします。必要な変圧比は、選択する入出力電圧に応じて変わります。

変圧器を専門とするCoilcraft社は、Analog Devices社との協力の下で、特にADP1031と合わせて使用する2つの変圧器を開発しました。それがCoilcraft WA8478とCoilcraft YA9293です。

どちらも1:1の比率で、4.5~60Vに入力電圧と2250Vrmsの絶縁に対応し、基礎絶縁のための沿面とクリアランスが設けられています。これらの変圧器はAEC-Q200 Grade 1の認定を受けており、周囲温度が-40~+125℃の自動車用途にも適しています。漏れインダクタンスの公称値はWA8478については1.2μH、YA9293については1.62μHです。

Coilcraft社は、Analog Devices AD5758 16ビットDAC ICの統合バックコンバーター機能向けに最適化された、PA6594-AE 47μHインダクターも提供しています。PA6594-AEはコンパクトな設計であり、高さは1.8mmです。

高パフォーマンスと小型化の両立の重要性

スペースの制約が大きい今日の設計では、複数の機能を同一のパッケージに統合したICと、最適化された受動部品を選択することで、必要なプリント基板のスペースを全体的に小さくすることができます。

ADP1031は、7mm×9mmのパッケージ内に電力管理とシリアル通信を分離して組み込むことで、この要件に対応しています。ADP1031と合わせて、最適化されたCoilcraft変圧器を使用すれば、高パフォーマンスとソリューションの小型化が実現します。

著者プロフィール

Simon DugglebyMouser Electronics

EMEA担当サプライヤー・マーケティング・マネージャ