ディスコは、12月11日~13日にかけて東京ビッグサイトにて開催されている半導体製造工程から、 自動車やIoTなどのSMARTアプリケーションまでをカバーする、エレクトロニクス製造サプライチェーンの国際展示会「SEMICON Japan 2019」にて、発表されたばかりの新開発の搬送方式を採用した後工程装置のクラスターシステム「MUSUBI」の実機デモなどを披露している。

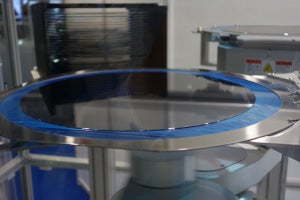

クラスターシステムは主に、半導体ではトランジスタなどの形成を行う前工程では採用されてきたが、パッケージングなどの後工程では、あまり例が無かった。MUSUBIは、薄化するウェハならびに複雑化する後工程プロセスにおけるスループットの向上や歩留まり向上を目指し、人手を経ないで複数のプロセス処理を可能とした技術。従来は、各工程の処理を終えたウェハはカセットに収納され、それをオペレータが次の装置へと手で運ぶ、といった手順が取られていたが、MUSUBIでは、これを搬送ロボットハンドが代わりにクリーンなシステム内で次の装置へと搬送して、すべての工程を終えた後にカセットに収納することで、薄ウェハの破損リスク低減やスループット向上を可能とした。

ロボットハンドはウェハを吸着させて搬送するので、ロボットハンドを多めに搭載しておけば、次のプロセスの処理が終わってない場合、1台のロボットハンドがウェハを持つ状態とし、空いた前の工程に次のウェハをセットして処理を行うといったことも可能だという。

今回、MUSUBI対応装置としてデモを行っているのはグラインダ/ポリッシャ「MGP8762」、ドライエッチャ「MFE8061」、ウェーハマウンタ「MFM9200」の3台だが、同社では要望があればMUSUBIの仕様書を他社にも開示し、メーカーの垣根なく後工程における標準クラスターシステムとして利用の促進も図っていくとしているほか、将来的には前工程のプロセス処理にも対応できるように開発を継続して進めていくとしている。

また、MUSUBIは、同社ブースにてデモを行っているほかの装置と見比べてみてもらうと分かりやすいが、外観に白い部分がないのが特徴となっている。これは、開発者のこだわりとのことだが、ブースに居た同社の代表取締役社長 兼 技術開発本部長の関家一馬氏も、「半導体製造装置を格好良く使ってもらう、ということを意識して長年開発を行ってきた。最近は『映える』という言葉も聞かれるが、MUSUBIについても、そうしたことを意識した結果のデザイン」と見た目を会社全体として重視していることを強調する。

ディスコが製造装置の見た目を気にするわけ

この見た目に対する意識が如実に現れていたのが、前回のSEMICON Japan 2018にて「並列加工搬送システム」と銘打たれて行われていたデモの進化系となる屋上搬送システム「RoofWay」。装置の上を走る搬送システムだが、関家氏によると、昨年のブースで実際のデモを見た際に、「社内のラボだと、周囲にいろいろとモノが置かれていたりして、あまり気にならなかったが、こういう展示会場で実際に設置してみたら、見栄えをもう少し良くした方がよい、という話になった」ということで、AGV(自動搬送車)や、ウェハのピックアップの方法などを格好良くデザインしなおしたという。実際に、ブースで見てもらうのが一番だが、前回のAGVは車輪がむき出しであったものが、今回は掃除ロボットのように車輪が見えなくなり、色味やデザインまで意識したものとなるなど、余計なものをそぎ落とした格好良さを感じることができるものとなっていた。

また関家氏は、「展示会場に実機を持ち込むのは大変という意見は良くわかるが、やはり見た目も含めて、使ってもらえる装置、ということを意識すると、多くの人の目につくこういう展示会に実機を展示して動かす意義は大きい」と、展示会で実機デモを行う重要性を語ってくれた。実際、かつてのSEMICON Japanでは多くの装置メーカーが実機やそれに類するものを持ち込み、デモを行い、それを見た来場者が説明員に声をかけて話が進む、という姿を良く見かけていたことを知る身としては、実際に実機デモを行うことで、毎回多くの来場者の興味を惹き続けている同社の取り組みは一理あると感じられるものである。

チップの観察から強度まで全自動測定が可能に

このほか同社ブースでは、新製品が目白押しで、例えばダイシングやグラインダの工程でウェハにダメージがどれくらい生じるのか、といった検査は従来、人が手を動かしてアナログ的に行っていた。しかし、ウェハの薄化が進み、ハンドリングが難しくなってきたほか、人の手を介するので、プロセス起因なのか、人的要因なのか、といった切り分けが難しいという課題があり、そうした課題の解決のために、「3点曲げ試験」、「チップ側面観察」、「チップ裏面観察」の3つを同時に行うことを可能としたインスペクションシステム「DIS100」のデモが行われている。

-

3つの試験と観察を一度に実行できるインスペクションシステム「DIS100」のデモの様子。デモ機なので、実際に内部でどのような処理を行っているのかも見せてもらうことができるので、興味のある人は同社ブースで実物をみてもらいたい

最小2mm×2mmのチップに対応でき、フレームカセットをセットするだけで、後は全自動で3種類の検査データを取得してくれる。同社では、ウェハの薄化が進めば、3点曲げ試験とは異なる試験が必要になる可能性もあるとしており、そうした新たな検査手法にも対応することが可能なシステムとして開発したとしており、今後の試験ニーズにも柔軟に対応していくことで、半導体の高性能化を支援していきたいとする。

ウェハを裏返して処理を行うダイセパレータ

また、メモリ向けとして、やはり発表されたばかりのダイセパレータ「DDS2320」もデモが行われている。

同装置は、エキスパンドユニットを2機とすることで、並列加工を可能としたほか、ヒートシュリンク工程も同時に実行できるように改良を施すことで、スループットを向上させたほか、ウェハを反転させて、ダイを下向きにすることで、チップとして分割する際の破片などを下に落とし、ウェハ上にパーティクルとして残らないようにできるようになり、デバイスの信頼性や歩留まりの向上が期待できるようになったという。

なお、関家氏からは、「日本は半導体製造装置や材料で強い存在感を示せている。それを実際にSEMICON Japanを通じて見せることが日本の半導体関連産業が存在感を示すためには重要だと思っている。半導体の進化はまだまだ続くので、ディスコとしても、やるべきことをやって、そうした動きに対応できるように走り続けていく」と、自社のこうした最新の取り組みを惜しげもなく展示会を通じて多くの人に見せることで、日本の半導体製造装置業界の盛り上がりにつなげたいという思いも語っていただけた。2019年は前年比で半導体製造装置市場はマイナス成長となる見込みだが、それでも市場規模としては2017年よりも大きく、またSEMIでも2021年には過去最高を更新するとの見通しを示している。そうした意味では、半導体の進化における先端プロセスに対応できる日本の製造装置業界の担う役割は重みを増していくこととなるだろう。その中で、ディスコのような取り組みを通じて、はば広く存在感を高めていく製造装置メーカーが1社でも多く出てくれば、より日本の半導体製造装置業界の盛り上がりにつながるのではないかと思われる。