長い間、高価な高密度実装技術の一部にとどまっていたフリップチップ技術を使って、高密度実装が安価に実現できる見通しがはっきりしてきた。小説「下町ロケット」に感動したという元パナソニック出身の平田勝則氏が立ち上げたコネクテックジャパンが創業10周年を迎え、このほど工場をメディアに公開した。ここでは、80℃でフリップチップ実装ができる技術の量産体制を構築しており、さらに低温の30℃での実装と10µmピッチの配線技術を開発中で、2023年には実装サービスを開始できるとしている。

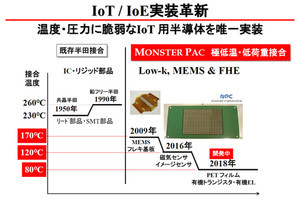

はんだボールを回路基板上の電極部分に載せて、その上から半導体チップをフェースダウンによって接続させるというフリップチップ技術は、1970年代にIBMが開発し一部の高価なコンピュータシステムに使われてきた。しかし、本格的な普及には至らなかった。230℃あるいは260℃の高温でしか使えなかったからだ。もっと低い温度で接続するような技術が生まれていれば、高密度実装が安価に手に入ったはず。平田氏はこう考え、低温で形成できるフリップチップ実装技術を開発してきた。

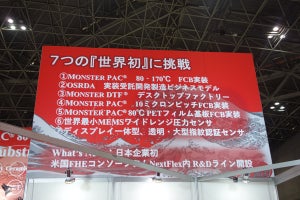

同社のビジネスモデルは、研究開発用あるいは少量多品種の量産向けに半導体チップをフリップチップ実装するサービスである。今のところ、電子システムメーカー、半導体メーカーなどから、リジッド基板、フレキシブル基板、ストレッチャブル基板にわたる3種類の注文を受け付けている(図2)。チップを受け取って基板に実装するまでの作業をサービスとして提供する。LSIのテストは行わないため、同社は後工程全部を請け負うOSAT(Out sourced Assembly and Test)ではなく、OSRDA(Out Sourced R&D Assembly)と呼んでいる。ICのテストは、回路を設計したファブレスやIDMに任せるとしている。

ウェアラブル技術の本命を狙う

「80℃でフリップチップ実装できるとなると、衣類へのチップ実装などウェアラブル実装も可能となる」と平田氏は語る。フレキシブルエレクトロニクスやプラスチックエレクトロニクスへの道を拓くことができる。最近のフレキシブルエレクトロニクスは、能動素子としていつまで経っても性能の悪い有機トランジスタを無理に使わず、通常のシリコンLSIを使い、配線やインダクタ、キャパシタのみを電極金属などで形成する。このため、フレキシブルハイブリッドエレクトロニクス(FHE)と呼ばれている。FHEによって、フレキシブルエレクトロニクスはようやく現実味を帯びてくる。

FHEの本命はウェアラブルデバイスやIoT向けのデバイス。IoTデバイスは基本的に少量多品種で、顧客ごと、顧客の工場ごとなどによって仕様が異なる。このためDRAMやNANDのような月産数百万個という量産規模には決してならない。従来は、少量多品種=高コストという考えが蔓延していたが、この概念を覆せない限り、IoTデバイスのビジネスでは成功しない。低コストというよりも受け入れられる価格(affordable)で少量多品種製品を作らなければならない。

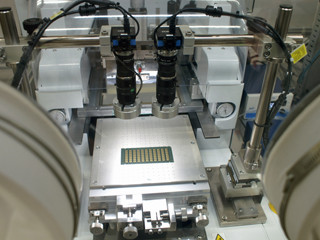

コネクテックは、低コストの設備で製造するため、自社で製造装置を設計・製造した。通常のテーブルに載せられる程度の大きさであり、同社はテーブルトップマニュファクチュアリングと呼んでいる。作業工場(図3)では、バンプを印刷で形成する装置、液状樹脂の接着剤をその上に載せるディスペンサ、そしてその上から半導体チップを裏返しにして電極パッドをバンプの上に載せる装置、という3種類が基本構成となる。

まず、最初に回路基板の上にバンプを印刷で形成する。ここでは一般的に、銀ペーストのような溶剤に溶かした導電性ペーストをバンプ材料とする。その上に接着剤を載せることでチップと基板との間の隙間を埋める。その上からチップの電極部分が導電性ペーストの上にくるように位置合わせをした後で載せていく。この時の温度が80℃で、接着剤はバンプ部分から基板側に流れていく。このため、半導体の電極とバンプ電極の間には接着剤は残らないという。

それぞれの装置は、大気中で作業し、バンプ印刷機は1回に大量のバンプを形成できるが、後の2機種は量産性が少し劣るため、複数台並べて6ライン程度の生産に備えられる。

80℃の低温と同時に荷重が従来の1/20

この装置では、80℃で電極にかかる荷重が従来の1/20となる0.12g重/バンプと小さいため、電極が傷つきにくい。最近の高集積半導体チップは、チップ内の配線層の絶縁膜にLow-Kと呼ばれる低誘電率材料が注目されていたが、高価なパッケージしか使えなかったために普及しなかった。コネクテックの技術が小さな荷重で済むこともLow-K材料とフリップチップ技術を加速することになる。プリント基板に描く配線ピッチは、これまで40μmが限度だったが、最近は27.5μmまで可能になった。

この技術は、低温で実装できるため、安価なフレキシブル基板だけではなく、リジッド基板でも電池を直に実装できるという強みもある。電池は260℃という従来の実装温度には耐えられないため、基板の外付けが常識だった。しかし、基板上に取り付けなければならないほどの小型化を要求される応用では、80℃であれば取り付けられる。

コネクテックの工場では、安価なPETフィルム上にフリップチップ実装した半導体チップや、チップ面積20mm角と大きなチップを実装した例(図4)などを展示しており、クラス1000という清浄度のクリーンルームで作業する。

現在、研究開発フェーズでは、30℃でも実装できる技術を開発しており、2023年ごろには実用化できると見ている。30℃だと酵素を利用するバイオ技術が使えるようになる。ここでは、ストレッチャブルなポリウレタン樹脂を基板にして配線ピッチ10μmと微細な配線を実現するとしている。ただし、10μmピッチの配線を形成するとなると、もはや従来の印刷方式では対応できないため、インプリント技術を使う。インプリント技術は80~120℃の実験では成功しているものの、30℃ではまだとのことで、2023年には間に合うと見ている。

同社のビジネスモデルは今のところ、顧客からの要望に沿って3つの基板をベースにした実装を提供するが、将来は他の企業も参入できるようにフランチャイズ方式の工場も考えている。少量多品種のIoTデバイスの実装とはいえ、応用によっては数量が出ないとも限らない。コネクテックだけでは生産能力が足りなくなればフランチャイズ方式で参入できる機会を作りたいと平田社長は意欲的だ。