近年、産業界の構造は急激に変化してきており、世界中でスタートアップ企業が歴史と伝統のある大企業に伍して活躍している状況にある。こうした社会の実現に寄与しているのが産業のデジタル化・自動化だといえる。

そうした状況を受け、ダッソー・システムズは「インダストリー・ルネサンス~時代の転換期、新しい世界に向かって~」というテーマのもと、5月30日から2日間にわたって都内にて「3D EXPERIENCE FORUM Japan 2018」を開催。産業界における最新の技術や動向などについて紹介する講演会・展示会を実施した。

本稿では、同イベントで行われた「新たな時代の製品形状設計&製造をサポートする積層造形ソリューション最新アップデート」と題されたセッションの様子を紹介する。

開発から製造までの工程をワンストップで実現

セッションに登壇したのは、ダッソーシステムズのアンデシュ・ビンクレル氏。ビンクレル氏は、「アディティブ・マニュファクチャリング(積層造形)において重要なのは、製品の設計から検証に至るまで、すべての工程を一気通貫して行うこと」と語る。

近年の積層造形技術の進化は目覚ましく、数年前「比較的容易に、製品のモックアップをつくれる」程度の認識であった3Dプリンタは、今や最終使用部品の製造さえも行えるようになった。2014年には、SpaceXはFalcon9のロケット用バルブを3Dプリンタで開発したことが話題になった。

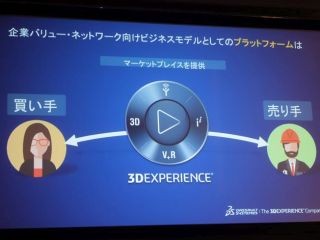

このように技術が進化した中で、「機能要件を満たす設計案をつくり、製品を開発するためには、設計者や解析者、製造工程におけるすべての担当者に向けた包括的なソリューションが必要となる」と同氏。特に同社の提供する3D EXPERIENCEプラットフォームによってそれを実現するということを強調した。

それでは具体的に、同プラットフォームによってどのようなことが出来るのか? ということについて、設計、プロセスプランニング、シミュレーション、形状補正の工程において、順に説明がなされた。

直感的な操作で各分野のプロフェッショナルの連携を実現

設計領域においては、「航空機における一部品の軽量化を実現する」場合を想定し、同社のプラットフォームを使用した例が動画で紹介された。具体的には、Machining(機械加工)、Casting(鋳造)、積層造形で製造されたそれぞれの部品において、どの製造方法でつくられた部品がもっとも目的に沿った部品であるか? ということを確かめるといったもの。

設計空間・荷重条件を設定し、それにあわせた構造の最適化計算を行いモデルを生成したのちに、検証を行うという流れでシミュレーションを行った結果、今回設定した条件の場合には積層造形で製造した部品でBuy-to-Fly Ratio(原材料の重量が製品に占める割合)を低くできることがわかり、軽量化を実現するという予測を立てることが出来た。

-

機能要件の定義。切削、鋳造、積層造形など、製造方法の定義が可能なほか、直感的な操作環境であるために選任者以外でも利用が期待できることが特徴だとのこと

-

設計案の比較検討。定義した要件を満たす設計案を作成。機能要件を変化させることで設計案を複数生成し、それらの案を比較検討して目的に合った設計案を選択することができる

-

シミュレーションの結果、積層造形で製造した部品で軽量化を実現できるということがわかった

その後も、最適な製造法の案を検討するためのプロセス・プランニング、部品の造形やその後の耐久性、耐荷重性などのシミュレーション、モデルの表面形状を変形させる形状補正の工程におけるデモンストレーションも実施されたが、そのどの工程においても特徴的なのが、1つのプラットフォーム上で、直感的な操作によるシミュレーション・検証が可能である点だといえるだろう。これによって、各工程間でのよりシームレスな連携が促進されることが期待されるとのことだ。

セッションの最後に登壇した、ダッソー・システムズ CATIA事業部の村木重和氏は「1人の人間がエンドツーエンドでのデジタル製造を実現することは不可能。我々のミッションは、各分野の専門技術を持った人たちが、それぞれの知見を最大限に活かせるようなプラットフォームを提供すること。これによって、各社の仕事の高効率化に貢献していきたい」と語り、セッションを締めた。

ダッソー・システムズでは、産業のデジタル化や自動化によって新製品の登場するサイクルが短くなっている昨今、設計者、解析者、製造などの各工程におけるプロフェッショナル達の連携が重要となってくると捉えているという。同社が力を入れている3D EXPERIENCEは今後も、よりそのサイクルを短くしつつ、新たな製品の登場に寄与していくことだろう。