芝浦工業大学(芝工大)は、アルミニウム材料を高温・高圧下の水蒸気にさらすだけで、高強度・高耐食化の両立を実現する表面処理技術を開発したと発表した。

同成果は、芝浦工大材料工学科の芹澤愛 准教授によるもの。

アルミニウムなどの軽金属材料は構造材料として多用されるため、高強度かつ高耐食性が要求されるが、それらを同時に両立させるプロセスはほとんどなかった。耐食性を担保すると、さらなる高強度化ができない。そのため現在は、薬品使用による表面処理技術で耐食性を上げているが、高環境負荷かつコストが増えてしまう。

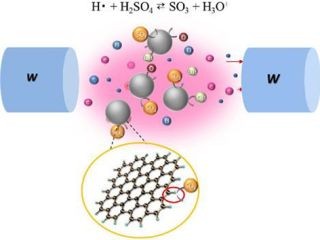

今回開発された技術は、高圧・中低温の水蒸気下にさらすだけで材料の強度と耐食性を同時に向上させるものだ。蒸気を活用し、オートクレーブを反応容器として利用することによって化学反応を早く進行させ、金属表面に緻密な耐食性皮膜を直接成長させることができるという。

この水蒸気プロセスによる処理では、広い空間において大きな面積かつ複雑な形状の処理が行えるほか、前処理不要で化学薬品を使用しないため低環境負荷での生産することが可能になるとしている。

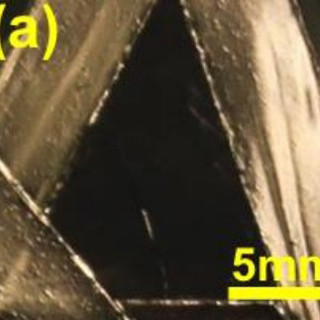

さらに、蒸気を活用し、耐食性ナノ結晶成長に関わる化学反応を制御することで、金属材料表面に微細な結晶を緻密に形成できるほか、圧力・温度の条件により、結晶構造のコントロールが可能となる。

今回の成果を受けて研究グループは、今後、「耐食皮膜の構造は合金の種類に依存するため、材料により異なる水蒸気プロセスの最適条件を見つけ、このプロセスで生まれた皮膜を耐食性のある下地として塗装ができるよう、塗膜との密着性を検討していきたい」とコメントしている。