慶應義塾大学(慶大)は7月20日、半導体や太陽電池の生産過程で発生する廃シリコン粉末を主原料にバインダーや導電助剤などを添加し、銅箔表面へ塗布した後、特定条件下でのレーザ照射技術を用いることで、大きさ数μmの単結晶シリコンピラーの形成に成功したと発表した。

同成果は、同大 理工学部機械工学科の閻紀旺 教授の研究グループによるもので、研究成果の一部は、国際生産工学アカデミー(CIRP)の機関誌「CIRP Annals - Manufacturing Technology」(オンライン版)に公開された。

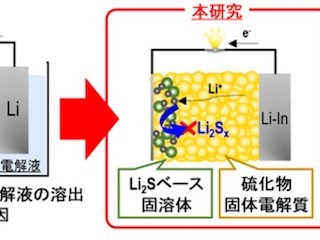

リチウムイオン電池の高容量化研究として、従来の炭素電極の代わりにシリコン電極を用いようという研究が進められているが、シリコン電極はリチウムイオンを吸着すると3倍以上の体積膨張が発生するため、充放電を繰り返すと熱膨張により、電極の割れや集電体からの脱離が起こるといった問題があった。

また、一方で半導体製造などで用いられるシリコンウェハは、製造過程においてさまざまな薬液や砥粒などの不純物が付着することから、インゴット生産への再利用は困難であり、産業廃棄物として処理されており、その再利用先の探索が求められていたという。

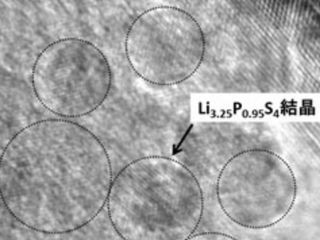

今回の研究成果は、その両者の課題を解決することを目的に進められたもの。具体的には、導電助剤としてアセチレンブラック、バインダーとしてポリイミドを加えた廃シリコン粉末を集電体としての銅箔上に塗布し、それに対してレーザを照射。レーザ照射により表面のシリコン粒子は加熱され、やがて溶融するが、このとき、粒径が小さい粒子は素早く蒸発するものの、大きい粒子は溶融し液相となり、周囲の粒子を取り込みながら沈殿し、凝集しつつ銅箔表面に達する。また、アセチレンブラックがレーザ照射で高圧プラズマ化、その圧力により液相のシリコンがピラー状に成長し、液相シリコンの再凝縮により、シリコンマイクロピラーの形成を実現したとする。

このシリコンマイクロピラーは、形成時に周囲に空いた空間を有するため、充電時のシリコンの体積膨張を緩和・吸収することができ、結果として電極の破壊を防止することができるという。

実際に研究グループが、リチウムイオン電池の負極として充放電の実験を行ったところ、従来の炭素電極比で、初期段階で約10倍、190サイクル後でも約16倍の容量を保持できていることを確認したとする。

なお、研究グループでは今後、開発したシリコンピラーシートをリチウムイオン電池負極として使用する際の電池性能のさらなる向上に向け、廃シリコン粉末の前処理技術や銅箔への塗布技術、シリコンピラーのアモルファス構造化するための結晶性制御技術などについての研究を行うことで、実用化を目指すとしている。