産業技術総合研究所(以下、産総研)は、同研究所レキシブルエレクトロニクス研究センター ハイブリッドプロセスチームの福田伸子主任研究員と、同センター白川直樹総括研究主幹が、印刷と低温プラズマ焼結によって形成された銅の回路配線を用いて作製されたフレキシブルなラジオを、ツバの内部に組み込んだ野球帽を試作したことを発表した。

「フレキシブル・ハイブリッド・エレクトロニクス」は、微細加工が得意な既存のシリコン技術と、簡単な工程でものづくりをするプリンテッド・エレクトロニクスを融合させた技術だが、まだ課題も多い。例えば、印刷で作製される配線には銀が使用されているためコストが高いうえ、マイグレーションによる短絡が起きやすいといった点である。IoT デバイスの配線材料には銅が望ましいが、 印刷された銅を焼成して低電気抵抗の配線を得るプロセスは確立されていない。

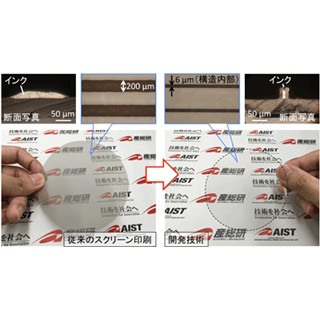

同研究センターは、プリンテッド・エレクトロニクスの研究開発において、銅インクの印刷と焼成によって低抵抗配線を製造する技術の実用化を目指しており、これまでにも酸素ポンプを用いた極低酸素化技術と大気圧プラズマ技術を融合させて、印刷された銅微粒子の集合を低温で焼結して、フィルム基板上に銅配線を形成する低温プラズマ焼結法の開発に取り組んできた。

この研究では、スクリーン印刷と低温プラズマ焼結により形成された銅のラジオ用配線回路上にチップ素子を実装してフレキシブルなラジオを作製し、野球帽のツバ内部に組み込むことで、視界が遮られたり落下したりする心配もなく、曲げてもラジオ受信に支障のないウエアラブルラジオの作製に取り組んだ。

熱平衡状態下で、酸化銅が銅と酸素に分離するような極低酸素状態にして純銅を作りだし、大気圧プラズマの作用によりそれらの銅粒子を焼結する「低温プラズマ焼結法(CPS法)」は、インクに還元剤や酸化防止剤を添加する必要がなく、これまでにインクジェット印刷用の銅ナノ粒子インクであれば、CPS法で焼結できることは確認されていた。

そして今回、プラズマ生成用の電極や電源などを改良。まあ、今まで使っていたポリイミドフィルムに代わり、より安価なポリエチレンナフタレート(PEN)フィルムでも印刷・焼結できるようになった。これにより、PENなどのフィルム基板上にスクリーン印刷法により銅インクで回路パターンを形成し、CPS法で焼結するだけというわずか2ステップで、フレキシブル配線板を作ることができる。

この改良されたCPS法で作製したフレキシブル配線板に表面実装用部品を実装し、曲げられるラジオを製作。ラジオ本体を45mm角以内、厚さを1.8mm以下に抑えることで、野球帽のツバ内部へ組み込むことに成功した。アンテナはツバの芯材を包む布地に縫い込まれ、帽子のツバを曲げても受信に支障がないうえ、軽いため違和感もなく、帽子をかぶったまま電源の入切や音量調整、選局が可能となっている。これにより、実況中継を聴きながらスポーツ観戦をしたり、ハイキングやジョギング、農作業時などにラジオ放送を聞いたりするウェアラブルデバイスになった。

今後は、CPS法を高速化し、銅インクの印刷と焼成だけによるフレキシブル配線板の製造プロセスの生産性を従来のリソグラフィー技術による製造プロセスと同等にし、3年後には量産化に目途を付ける予定だという。また、印刷でのフレキシブル配線板の量産技術を確立させて多品種化を容易にし、小ロットから大ロットまで単価に差のない製造技術を提供することで、電子デバイスが今まで以上に生活の隅々まで浸透していくことに貢献していくと説明している。