東北大学は2月17日、新日鉄住金エンジニアリングと共同で、気中キャビテーションジェット式ロール洗浄装置を開発し、同社が製品化したと発表した。

同成果は、同大大学院 工学研究科ナノメカニクス専攻の祖山均教授らによるもの。

自動車のボディパネルや家電製品、建物の屋根や壁などに用いられている亜鉛めっき鋼板を製造する連続溶融亜鉛めっきライン(CGL)では、塗装のノリやプレス性を良くするため、めっき後の鋼板を粗度を有するロールで圧延し、めっき鋼板表面に細やかな凹凸を付与する必要がある。しかし、操業を続けると、ロールに亜鉛などの異物が固着し、鋼板に凹凸を付与できなくなるという問題があった。さらに、この亜鉛などの異物を除去するため、ブラシを強く押し付けて洗浄すると、ロール表面を削り、ロール表面粗度を低下させてしまう。また、高圧スプレー洗浄を利用すると、洗浄力にスプレー液滴の衝突力を用いるので、十分な液滴の速度と量を確保できる大型の高圧ポンプが必要となる他、スプレー用ノズルが摩耗するなどの問題があった。

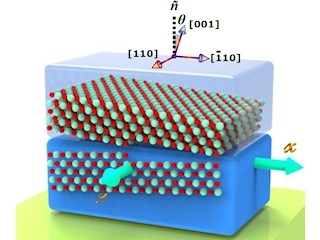

装置に利用しているキャビテーションとは、液体が高速で流れる際に、圧力が低下して気体に相変化する現象で、流速に低下により、気体から液体に戻る気泡の崩壊時に衝撃力が発生するという。従来の装置では、水槽に貯留した水中に高速のウォータージェットを噴射してキャビテーションを生成している。これに対し、研究グループでは、水を貯留した水槽を用いることなく、大気中に直接的にキャビテーションジェットを形成する気中キャビテーションジェットを開発した。さらに、新日鉄住金エンジニアリングとの共同研究により、気中キャビテーションジェットで生成したキャビテーション気泡の崩壊衝撃力をロール洗浄に有効利用できる気中キャビテーションジェット式ロール洗浄装置を開発したという。これにより、従来のブラシ洗浄や高圧スプレー洗浄では達成できなかったロール表面粗度を確保しつつ、高い洗浄力を発揮し、さらにノズルの摩耗の低減と高圧ポンプの小型化を実現したとしている。