井口一世は、埼玉県の所沢を拠点とする板金加工を手掛ける企業。社員は20名あまりと小規模ながら年商54億円を稼ぎ出し、業界でも一目を置かれる企業として成長を続けている。2013年2月に開催されたJapan Venture Awards 2013では、最高位の経済産業大臣賞を受賞。そんな同社の躍進の理由を社名にもなっている代表取締役である井口一世氏に話を聞いた。

金型レスと切削レスという新しい加工法で大幅なコストダウンを実現

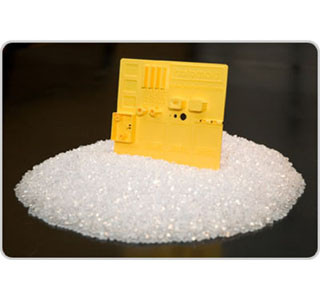

同社は板金業とはいえ、金型を作成したり金属を削り出したりして製品を作っているわけではない。「金型レス加工」と「切削レス加工」というまったく新しいスタイルの加工法を利用し、金型を使わずに高品質な金属部品を製造している。材料となる金属に穴を開けたり曲げたりすることで製品へと"変身"させるのだ。

この新しい加工技術の活用により大幅なコストダウンが可能となる。井口氏は「切削加工と比べて費用は半分程度」と述べる。切削加工では、削り出すときに大量の端材が出ることがあるが、同社の加工方法なら廃棄部分を極力減らすことができ、同時に材料費を最小限に抑えられるという。

金型を使った加工と比較してもコストの違いが顕著で「新しいコピー機の試作機を作るとき、金型だと初期費用だけで30億円程度かかる」(同氏)。目安としてはコピー機を2000台以上を作るなら金型、それ以下なら同社の加工法のほうが安く済むという。また、金型を使った場合は、製品の販売が終息した後でも修理サポートに対応するための金型を保存しておく必要があり、それだけでも倉庫の維持費や金型のメンテナンス費など費用が積み重なっていくという。

コスト面での安さがウリとなると気になるのは加工精度だろう。"安かろう悪かろう"と思ってしまいがちだが、同氏は品質の高さにも自信を見せる。一般的な金属加工では、誤差±50μmの精度を売りにしている企業が多くいる中で、同社は誤差は10μm以下になるという。

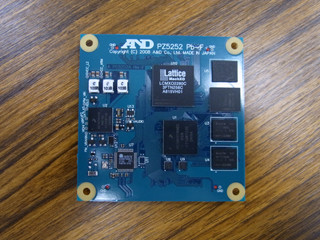

この高い加工精度を実現するためのノウハウは、企業秘密な部分も多くあるが、同氏はその方法の1つとして「精度を高めるためには機械に頼ることが早道」と、金属加工の実作業は極力、コンピュータ制御したに工作機械に任せているとする。機械の品質にもこだわり、日本製ではなくスイス製やドイツ製といった海外の製品を導入している。

社員の8割を占める文系女性の存在が躍進の鍵に

製造業と聞いて"理系男性の職場"と思う人も多いだろうが、同社にいる約20名の正社員のうち8割が女性。しかも理系ではなく文系学部の出身者たちだ。同氏は「うちは創業当初から女性が多かったんですよ」と語るが、そこには"井口一世流"の考え方が盛り込まれていた。

同社が新入社員に求めるのは「新しい考え方を生み出してくれる人」。従来のものづくりの考え方に捕らわれないことを重点に置き、状況からポイントを的確に捉えること、与えられたミッションを最後まで取り組めることなどを求めており、その結果として文系出身の女性が多くなったという。同氏が社員に求めるものづくりの現場における重要な能力としては、板金屋の伝統的な技術ではなく、「情報を使うか、知恵を出せるか、整理できるか」の3つだという。

同氏は工作機械の使い方にも個性を求めているという。「例えば、表計算ソフトのExcelは、1つの結果を求めるときでも、メニュー操作やマウス操作、中にはすべてキー操作で同じことができる。機械もそれと同じで使い方は人それぞれ」。慣れない機械を使うのは不安になりそうな気がするが「社員は工作機械の使い方を誤って壊してしまっても構いません。ただ、壊してしまったら自分で修理(修理を依頼)するのも我が社のルールです(笑)」。

今後の展望としては製造業が抱える悪いイメージを払拭したいと語る。「製造業は世界中の人が憧れるカッコいい商売なんですよ。素晴らしい技術があれば、世界中の人が日本まで買いに来てくれますからね」と満面の笑みで語ってくれた。