東北大学は、二酸化炭素をメタノールと反応させることで、プラスチックの原料やリチウムイオン2次電池の電解液として有用な「炭酸ジメチル」へ変換する高効率な触媒反応系の開発に成功したと発表した。

同成果は同大学大学院工学研究科の冨重圭一 教授や新日鐵住金などで構成される研究グループによるもの。詳細は学術雑誌「ChemSusChem」に掲載された。

二酸化炭素排出削減の観点から、二酸化炭素を原料に用いる反応が注目されています。

炭酸ジメチル(DMC)は、ポリカーボネート樹脂の原料やリチウムイオン1次電池の電解液として幅広く利用されている物質であり、二酸化炭素と二等モル量のアルコールから合成が可能だ。また、同反応は目的生成物のDMC 以外に水しか副生しないため、二酸化炭素排出削減の観点からも期待されているが、二酸化炭素は化学的安定性が高いため、熱力学的な制約を受け、適切な触媒を用いてもDMC収率が1%程度と低いことが課題となっていた。

解決手法として、反応系内からの脱水によるDMC収率の向上が試みられてきたが、これまでの研究例では2000気圧の超臨界流体を加熱・冷却させるといった大掛かりな装置を用いた場合でも、DMC収率は最大で45%にとどまっていたという。

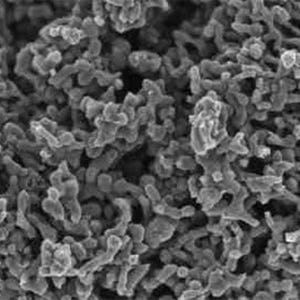

今回、研究グループでは新たに開発した酸化セリウム(CeO2)触媒を用いて、メタノールに脱水剤の2-シアノピリジンを加えた溶液を50気圧の二酸化炭素で加圧し、120℃で反応させることで、12時間後のDMC収率としては最大94%を達成することに成功したという。

また、反応後には触媒、DMCおよび2-シアノピリジンの脱水により生成された2-ピコリンアミドを含む固体が析出されるものの、これらは容易に分離が可能であるほか、触媒活性成分の反応溶液への溶出は観測されなかったことから、触媒を反応後回収して焼成処理し反応に再使用する操作を3回繰り返しても活性の低下は見られなかったという。

さらに研究グループは、脱水により生成した2-ピコリンアミドを2-シアノピリジンに戻す再生反応に有効なアルカリ金属担持シリカ触媒の開発にも成功しており、これにより、DMC合成と脱水剤の再生という2つの反応を行うことで、二酸化炭素から高収率でDMCのみを製造するプロセスが実現可能になったとしている。

なお、今回の成果について研究グループでは、二酸化炭素を有効利用するプロセスとして、その排出量低減に貢献することが考えられるとするほか、既存のDMC製造プロセスに、低環境負荷という新たな価値を加えることができるようになることから、今後、さらなる触媒とプロセスの改良による効率の向上に取り組んでいく方針としている。