海洋研究開発機構(JAMSTEC)、竹中製作所、GSIクレオスの3者は11月27日、次世代の深海用機器への搭載を目的として、母材の材質に依らず、水深4000mの高圧環境下で使用可能な高分子樹脂系表面処理剤としておよびそのコーティング方法として、柔軟性を持つ高分子樹脂にカーボンナノチューブ(CNT)を添加して防サビ性・防食性・耐衝撃性を付加したものを開発し、これを母材にコーティングした後で熱処理を施すことで、高い密着性を持たせることに成功したと共同で発表した。

成果は、JAMSTEC海洋工学センターの百留忠洋氏、竹中製作所 表面処理事業部の黒山昭治氏、GSIクレオス ナノテクノロジー開発室の柳澤隆氏、同・木村晃一氏らの共同研究グループによるもの。今回の詳細な内容は、11月30日に炭素材料学会(長野県長野市で開催)にて発表される予定だ。

同表面処理は、無人潜水機「おとひめ」(画像1)に装備された、アルミニウム合金の中ではトップクラスの強度を持つ超々ジェラルミン「A7075」(画像2)を母材としたライト用耐圧容器に施され、2012年10月に実施した「おとひめ」の海域試験において、実海域での検証を行い、その有用性が確認された。なおA7075は、使用環境により応力腐食割れや防食性低下に留意する必要がある合金だ。

海洋分野における調査・研究においては、有人潜水船、無人潜水機、多様な海洋観測機器など、多くの機器が使用されている。これら機器の主要部材は、耐圧性・気密性など、使用目的・用途に合わせて材料が選定される。

従来、観測用のカメラ、温度計・電子機器などを保持する耐圧容器については、コスト・重量などの制約からアルミニウム系材料に表面処理として多孔質な「陽極酸化皮膜」(一般的には商標のアルマイト処理として知られる)にフッ素樹脂を含浸させ平滑性、耐摩耗性および防食性を高めた処理を施して用いられてきた。

しかしながら、材料の種類により柔軟性が弱いため深海での繰り返し使用による膨張と収縮から表面処理を施した部分に亀裂・剥離などが生じたり、あるいは耐衝撃性が弱いためメンテナンス時に何らかの衝撃で損傷したりするなどの問題があったのである。

JAMSTECは、海洋立国を目指す国家的・社会的ニーズに対応するため、新たな海洋調査・研究機器の開発に着手・推進しているところであり、より優れた防食性・耐衝撃性などを有する海洋調査・研究機器の構成部材の開発を課題としてきた。

今回の開発にあたり、まず多様な表面処理剤について、圧力(水深)変化に伴う物性変化を把握するため、高圧水槽などでの模擬実験などを実施。その結果、表面処理剤の柔軟性と母材との密着性が、ある圧力を超えると失われることが見出されたのである。

この発見を基盤として、将来に向けて使用可能な表面処理剤の機能・性能として、圧力変化に対応可能な柔軟性と母材との密着性の確保を目指し、開発途上にあった無人潜水機「おとひめ」の要求性能を満たす表面処理剤およびコーティング技術の開発に着手したというわけだ。JAMSTECでは、高分子樹脂にCNTを添加した表面処理剤の柔軟性に着目し、これを基本素材として選定すると共に、その高機能化を図ることとしたのである。

そこで、表面処理剤メーカーの竹中製作所と、CNTメーカーのGSIクレオスに共同開発を要請。両社の協力の下、CNTの添加比率・形状について検討し、圧力を変化させながらCNTの添加比率・形状を変化させることによって、任意の圧力環境に適応できる表面処理剤の開発に成功したというわけだ。これを、母材と強固に密着させるため、実験を含めた化学的・物理的検討から、熱処理が最適であることも見出された。

今回の表面処理は、塗装の密着性をよくするためにまず母材表面に下地処理が行われる。その後に、今回の表面処理剤をスプレーにより塗装し、熱処理により硬化させるという流れだ。

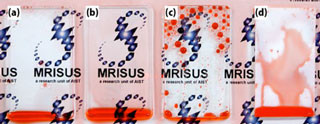

特徴として、作業時に耐圧容器が工具で殴打された場合にも剥離しないような耐衝撃性、高分子系であることで深海の高圧力下でも母材の収縮に追従し剥離しないような柔軟性、塩水噴霧試験3000時間以上(海浜地域や海上などの重防食地域で50年以上に相当)の防食性を有する(画像3・4)。

画像4は今回の表面処理レーダーチャート。各項目については以下の通り。

- 耐摩耗性:高分子表面処理剤でありながらクロムめっき以上の耐摩耗性

- 耐衝撃性:従来の高分子表面処理剤では得られなかった高い耐衝撃性

- 耐折曲性:従来の高分子表面処理剤や金属皮膜では得られない耐折曲性

- 硬度:高分子表面処理剤でありながら、極めて高い硬度

- 潤滑性:フッ素樹脂並みの優れた潤滑性能

- 防食性:独自のグラフト化(分子同士を化学的に接ぎ木(グラフト)する)技術により、CNTの導電性を遮断し、表面処理剤に高度な防食性を付与

今後、表面処理剤を深海1万mの圧力環境下でも使用できるようさらに改良し、耐圧性能・防食性能の評価試験を行う予定としている。この表面処理剤によりA7075アルミニウム合金をこれまで以上に深海用機器に使用し、機体の軽量化への寄与を目指すことも併せて発表された。

また、今回の表面処理剤は母材に塗布するタイプであるため、アルミニウム合金に限らず、下地金属を選ばないことで、ステンレスやクロムモリブデン鋼への応用も期待できるという。さらには、海洋構築物などへの広範な応用や、沿岸地域のプラント用部材の防サビ処理剤としての応用も目指すとした。