産業技術総合研究所(産総研)を中心とする研究グループは、酸化物中全遷移金属量の30%に、安価で資源的にも豊富な鉄を用いた、リチウムイオン2次電池用新規酸化物正極材料「Li1+x(Fe0.3Mn0.7)1-xO2」および「Li1+x(Fe0.3Mn0.5Ti0.2)1-xO2)」を開発したことを発表した。

同成果は、同研究所のユビキタスエネルギー研究部門 イオニクス材料研究グループ 田渕光春 主任研究員、同先進製造プロセス研究部門 結晶制御プロセス研究グループ 秋本順二 研究グループ長および田中化学研究所 技術開発部技術開発5チーム 今泉純一 チームリーダーらによるもの。産総研では、リチウム電池用正極材料として、安価かつ資源的に豊富な鉄やチタンを含む正極材料の開発を行ってきており、田中化学とも、鉄およびニッケル置換リチウムマンガン系(FNM系)酸化物正極材料の開発などを行ってきていた。今回は、そうした共同研究の発展として、FNM系の構成金属元素の中で最も高価なニッケル(Ni)を含まない正極材料である鉄置換リチウムマンガン酸化物(FM系)正極材料と鉄およびチタン置換リチウムマンガン酸化物(FMT系)正極材料の開発を行った。

これらの正極材料は、化学組成を最適化し、還元焼成を含む湿式化学製造法を用いて作製した。具体的には、正極材料の開発において重要なのが、室温での初回充放電効率であり、既存正極の電位範囲2.0~4.8Vにおいて、実用化を図るには少なくとも80%以上が必要であり、今回のFM系、FMT系2種の開発においては、高容量化と高い初回充放電効率およびリチウムイオン2次電池構成におけるサイクル劣化抑制の実現のため、金属元素配合比の最適化と化学組成の最適化のための新製造技術を適用したという。

金属元素配合比の観点からは、リチウム以外の金属元素の中での鉄の含有量をFM系、FMT系ともに30%としたという。これは充放電特性から見た鉄導入量の最適値が30%であったためで、FM系正極材料の組成をLi1+x(Fe0.3Mn0.7)1-xO2(0<x<1/3)とした。この最適値以上の鉄を導入すると充放電容量が低下する傾向が見受けられ、最適値以下では、充放電サイクル特性が悪化する傾向が見出されたという。

FMT系正極材料では、チタン含有量を20%とし、その分マンガン含有量をFM系の70%から50%に低減し、組成をLi1+x(Fe0.3Mn0.5Ti0.2)1-xO2(0<x<1/3)とした。これは、チタン導入とともに充放電容量が低下する傾向があるものの、その低下量は新たに開発した製造法により最小限に抑制できること、ならびに米国アルゴンヌ国立研究所の研究報告から、マンガンの一部が炭素負極適用時に溶出するため、充放電サイクル時に充放電容量低下が著しいことがわかり、マンガン含有量を低減することによりサイクル時の容量低下を回避するためだという。

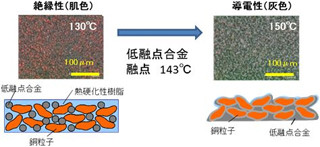

構成金属元素が均質化された材料作製を可能とする湿式化学製造法(共沈-焼成法:従来製造技術)を基本とし、焼成後の粉末にもう一度低温(400℃)で有機物を共存させて還元焼成(鉄イオン価数を3価のみに制御するため)を実施。今回開発された製造技術は、ニッケルを含むFNM系の場合と異なり、共沈物作製後の水熱処理を省き、より工業的に製造しやすい作製方法だという。

既存正極材料(有望な次世代高容量正極材料といわれているコバルト(Co)およびニッケル置換リチウムマンガン酸化物、組成式はLi1.2Co0.13Ni0.13Mn0.54O2:CNM系)と同じ電位範囲(2.0-4.8V)の30℃における初回充放電特性(初回充電容量を100%として規格化)を見ると、今回開発された正極の充電容量、放電容量はFM系の場合、それぞれ297mAh/gと251mAh/gとなり、初回充放電効率は84%を達成した。一方のFMT系の充放電容量はそれぞれ294mAh/gと246mAh/gで、初回充放電効率は84%と、いずれも良好な特性が得られた。還元焼成を用いない従来製造法適用の場合は、初回充放電効率は約60%程度と低いため、この特性改善は、還元焼成を用いた新製造法適用の効果が大きいと考えられるという。

さらに、今回開発された正極の20サイクルまでの充放電サイクル特性を調べると、2サイクル目以降、20サイクルまで充放電曲線形状は相似形に近いこと、20サイクル後放電容量の初期放電容量に対する維持率がFM系で88%、FMT系でも87%となり、リチウムイオン2次電池系正極として優れた潜在能力をもつことが判明した。

今回得られた正極材料の性能やコストが、既存正極材料(CNM系)やこれまで産総研が開発してきた材料(FNM系)に対しての優位性があるのか検討した結果、放電エネルギー密度の観点からはCNM系、FNM系に比べて劣るものの、1kg製造時の原材料費としては両者に比べて安価なため、エネルギー密度あたりの原材料コストも低くなることが予測され、その(既存のCNM系に対するFM系、FMT系のエネルギー密度あたりの)原材料コスト低減効果は、それぞれ32%、27%と見積もられるという(CNM系の充放電データは文献値を使用。また放電エネルギー密度は平均放電電圧と初期放電容量の積に相当。原材料費は、各材料系の組成式と原料試薬価格より算出)。

なお、今回の計算には製造時のプロセスコストが含まれていないため、実際の製造コストの低減効果は、より小さくなるものの、今回開発品が、CNM系と同じプロセスコストで製造できれば、資源的に豊富な金属元素だけからなる低コストの正極材料が得られ、結果として車載用電池などの省資源化およびコストの低減への貢献が期待できると研究グループでは説明している。

また、FMT系に対してリチウムイオン2次電池の実用セル構成である炭素負極を用いて、充放電サイクル試験を行った結果、チタンを含むFMT系では2サイクル目以降の充放電容量低下が20サイクル程度までほとんど見られないことが判明した。このことは、FMT系が実用電池構成時に優れた充放電特性を示すことが期待できる有望な正極材料系であることを示すものだという。FM系では現状、FMT系ほどの良好なサイクル特性が得られていないものの、初期充放電容量はFMT系より高いため、今後、作製条件のより詳細な検討を行うことで、サイクル特性改善を目指すという。

なお、今後は今回開発した正極のさらなる充放電特性改善を目指した高容量化やサイクル劣化抑制に取り組むほか、kgオーダー製造技術に取り組み、2013年頃をめどに電池メーカーなど産業界に提供することを目指す予定としている。