クルマ内におけるバッテリの役割が変わるかもしれない。クルマのバッテリにはこれまで、鉛蓄電池が使われてきた。鉛蓄電池でクルマ内のすべての電子回路(ECU)に電源を供給する。1台のクルマにはECUが高級車では50~100個程度搭載されていると言われている。それぞれのECUにはバッテリから電力を供給しなければならない。そのための配線ワイヤーハーネスは、数十kgにも上ると言われている。

ECUごとにバッテリ

もし、バッテリがECUごとに備わっていれば、ワイヤーハーネスの総重量はぐっと減るだろう。そのためにはバッテリを軽量化し、回路に供給する電力をある程度大きくする必要がある。しかもクルマのさまざまな場所にECUと電池を取り付けるとなると、衝突した時の安全性も配慮しなければならない。

ハイブリッドカーや電気自動車(EV)の車体駆動用のメインバッテリには、最近はリチウムイオンバッテリが搭載されるようになってきた。トヨタ自動車の「プリウス」の最初の頃に使われた電池はニッケル水素電池だった。しかし、重量エネルギー密度がさらに高いリチウムイオン電池へと替わってきた。しかし、ハイブリッドカー、EVとも補機用バッテリには鉛蓄電池が依然として使われている。

なぜか。クルマにはさまざまな小型モータが多数搭載され、それぞれ1台の鉛蓄電池から電源としてとっている。補機用バッテリとは、クルマの駆動用に使うものではなく、パワーウィンドウやワイパー、パワーステアリング、電動イスの調整など、小型モータを動かすために必要な電源のことである。車体駆動用のリチウムイオン電池とは別に設けるのが一般的だ。鉛蓄電池は12Vで400Wh程度の容量である。駆動用のリチウムイオン電池は、日産のEV車「リーフ」の場合、24kWhと鉛の60倍もあり、しかも300V以上に昇圧して使っている。この電源から車内の小型モータやECUを動かすのに降圧するのはコスト的、エネルギー的にもったいない。安価な鉛蓄電池で十分である。

ところが、ECUとモータがさまざまな所に使われれば使われるほど、1個の補機用バッテリから電力を供給するためのワイヤーハーネスが重くなる。もしECUやモータごとに軽い電池から供給できれば、クルマは軽くなり、燃費は向上する。こういった考えが、クルマの小型モータやECUの駆動に現れてきた。

薄膜リチウムイオン電池が急浮上

英国のSouthampton Universityからスピンオフして2004年に起業した「Ilika(イリカと発音) Technologies」が、大手クルマメーカーと共同開発している固体電解質を利用する薄膜リチウムイオンバッテリは、ECUごとの電源の用途を狙っている。リチウムイオン電池の固体電解質は、まず燃えない、という高い安全性が特徴だ。従来の液体電解質は液漏れがあると発熱の危険を伴う。最新鋭ジェット航空機「ドリームライナー787」やソニーのラップトップPCで発火事故を起こしたことは記憶に新しい。

加えて、急速充電が可能で、従来のリチウムイオン電池よりも6倍急速にでき、しかも持続時間はリーク電流を減らすことで4倍長持ちできるとしている。

固体電解質を使った薄膜リチウムイオン電池ができると、安全なうえにケーブルでつながっていないECUができることになる。このコンセプトこそ、Ilikaが考える車内のワイヤレスセンサネットワークである。「クルマには1台当たり100~150個のセンサが搭載されている。パーキングセンサやワイパー用の湿度センサ、暗くなったら自動的にライトが点灯する光センサ、タイヤの圧力センサなど極めて多く、しかもそれらをワイヤーハーネスでつないでいる。ケーブルは重く、高価だ」、とIlikaのCEOを務めるGraeme Purdy氏(図1)は述べている。

|

|

|

図1 Ilikaの経営陣。右端がCEOのGraeme Purdy氏、その右はチーフサイエンティストのBrian Hayden氏、その隣が会長のJack Boyer氏で、もっとも左にいるのが財務責任者のSteve Boydell氏 (出典:Ilika Technologies) |

それだけではない。車載のセンサが増えていくにつれ、その分ケーブル重量も増加の一途をたどる。間違いなくセンサは増加していくトレンドにある。

だからこそ、ワイヤーハーネス増加に対するソリューションの1つがワイヤレスセンサネットワーク(WSN)になる。「無線通信のプロトコルをもっと信頼性の高いものに改良していく必要があり、また車内でエネルギーハーベスティングを利用する手もある。クルマでは振動や熱、太陽光などはつきものだ。これらを利用して、回路を動作させ、センサデータを中央のCPUに送るようにする」とPurdy氏は言う。

例えば、TPMS(タイヤ空気圧管理システム)は典型的な例だ。米国では数年前から新車にと装着することが義務付けられており、タイヤ圧の異常があると知らせるシステムである。その電源として、振動を電気に変えるエネルギーハーベスティングの開発がベルギーのIMECなどで行われてきている。振動で発生した電力を常に薄膜リチウムイオン電池に貯めておけば、いつでも使うことができる。

特長は積み重ねられること

Ilikaが開発した電池の特長は、アノード電極・電解質・カソード電極の薄膜を次々とスタックしていくことができる点だ。すなわち電池セルを積み重ねて形成できるため、配線の接続によって直列にも並列にも接続し、エネルギー容量を増やすことができる。

従来の薄膜リチウムイオン電池では、基板の上にカソードのLiCoO2、電解質にLiPON、アノード電極にLiを形成していく。しかし、1つのセルの上にもう1つのセルを積層することはできなかった。従来はスパッタリング技術で形成しており、スパッタする時の下地にある層が高温になり組成が崩れてしまうためだ。このため、従来のセルではパッケージした後にPoP(パッケージオンパッケージ)実装で重ねるしかなかった。これでは分厚くなってしまう。

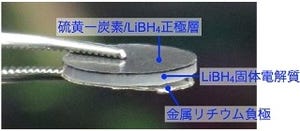

これに対してIlikaのバッテリ(図2)では、スパッタではなく、Eガン蒸着を使っている。LiとCoなどのるつぼを独立に用意して、それぞれをEガン(電子銃)で蒸発させ試料の上に蒸着させる。それぞれのるつぼは、独立に制御できる。その組成は秘中の秘。また、スパッタでは欠かせなかったプラズマを使わないため、プラズマクラスタの発生による再結合がない。このため、組成が維持されるという。基板温度は室温で成膜できるため、基板に薄いガラス、あるいはポリマーフィルムを使うことができ、積層できる。

カギはコンビナトリアル技術

同社には、Eガン蒸着機によって、組成を連続的に変えることができるコンビナトリアル技術も持っている。これを使って、最適な組成を発見したのであろう。

セルのスタック化によって薄膜リチウムイオン電池を大容量にできることは、クルマのECUを分散化できることにつながる。この技術かそれを実現できるかどうかはまだ明らかではないが、Ilikaはトヨタ自動車ともパートナーシップを組んでいる。クルマのWSN化を進めるようになる可能性はある。